Estudio de radiación y ventilación de una lingotera industrial

Estudio de la radiación y la ventilación en una lingotera industrial

Año

2025

Cliente

NC

Ubicación

Francia

Tipología

Proceso industrial

¿Necesitas la opinión de un experto?

Inicio » Proceso industrial » Estudio de radiación y ventilación de una lingotera industrial

La misión de EOLIOS ingénierie: experiencia en simulación CFD y ventilación industrial

Los ingenieros de EOLIOS están especializados en analizar las temperaturas estructurales y optimizar el confort térmico.

La experiencia de EOLIOS en simulación CFD (Dinámica de Fluidos Computacional) y análisis térmico de estructuras desempeñó un papel decisivo en el estudio de un horno industrial que generaba una intensa radiación sobre vigas metálicas, lo que provocaba riesgos de deformación. Nuestra experiencia nos permitió cartografiar las temperaturas estructurales y predecir las zonas de sobrecalentamiento, al tiempo que evaluábamos el confort térmico de los empleados. Este planteamiento ha contribuido a optimizar la seguridad de las instalaciones y a garantizar unas condiciones de trabajo aceptables en la planta.

Proyecto termoaerúlico de optimización de las condiciones térmicas y aeráulicas en un centro de producción industrial de sílice

Estudio de radiación y ventilación en torno a un nuevo horno eléctrico

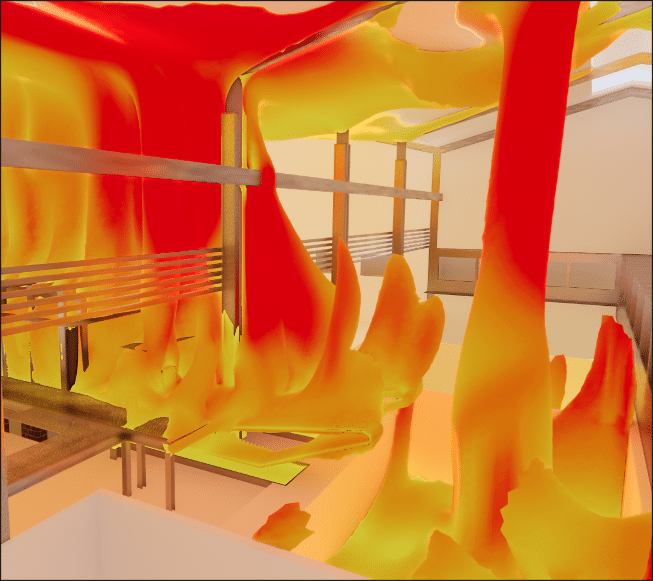

En una planta industrial dedicada a la fabricación de sílices técnicas utilizadas en diversos sectores, como neumáticos y cosméticos, el proceso se basa en la fusión de silicato de sodio a alta temperatura. Una vez calentado a unos 1.200°C, el material fundido se transfiere a lingoteras, donde se enfría rociándolo con agua antes de almacenarlo temporalmente en un foso.

Como parte de una transición energética, el centro tiene previsto sustituir un horno de aceite existente por un horno eléctrico de nueva generación, más eficiente y que emite menos emisiones. Sin embargo, este desarrollo tecnológico conlleva nuevos retos, sobre todo en términos demayor potencia térmica,temperaturas radiadas más elevadas y riesgo de sobrecalentamiento estructural en una nave parcialmente abierta.

En este contexto, se pidió a EOLIOS que realizara un estudio térmico-aire completo. El objetivo era evaluar con precisión el impacto térmico del futuro horno sobre el entorno inmediato, utilizando una modelización numérica avanzada (CFD ) y una auditoría in situ de las condiciones existentes. El análisis se llevó a cabo en dos fases: una primera dedicada a la configuración actual de la instalación, que sirve de referencia para la comparación, y una segunda dedicada al diseño del proyecto, que incorpora simulaciones detalladas de la radiación y la circulación del aire.

El estudio se diseñó para responder a una serie de retos: garantizar la resistencia mecánica de las vigas expuestas a la radiación, mantener el confort térmico de los operarios y prever las posibles necesidades de ajuste en términos de ventilación natural o mecánica. En un entorno con una gran inercia térmica, optimizar el comportamiento del flujo de aire y la protección pasiva se convierte en una palanca estratégica para el rendimiento y la sostenibilidad.

Estudio térmico y aeráulico en torno al horno de sílice

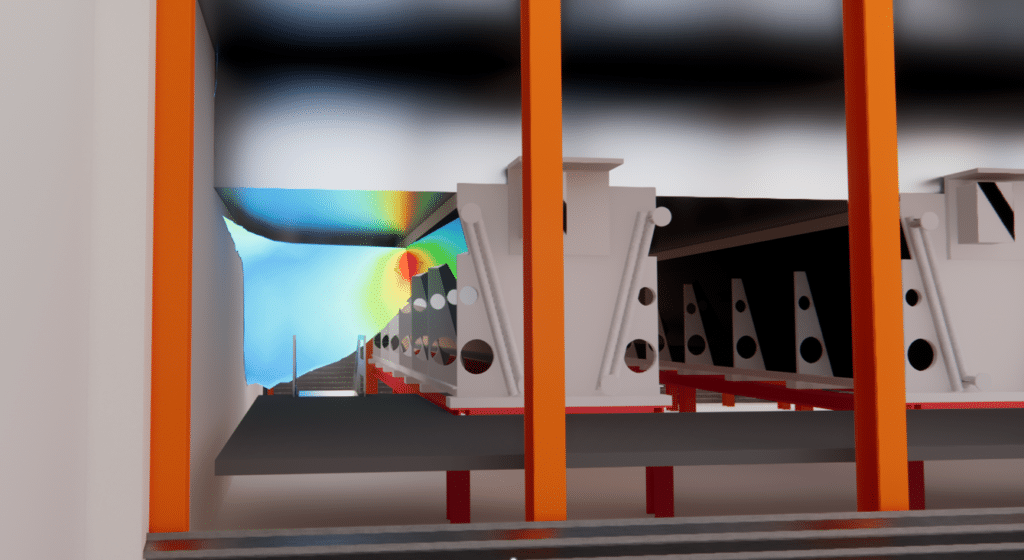

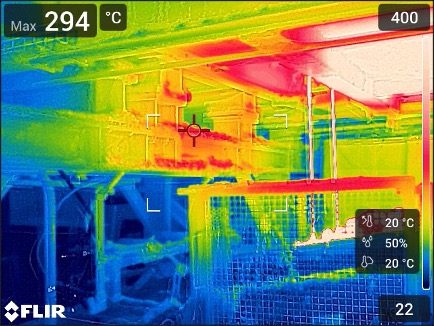

Calentamiento estructural debido a la radiación de la colada

La sustitución del horno de aceite por un horno eléctrico de mayor capacidad ha intensificado el proceso térmico, con temperaturas de fusión aún cercanas a los 1.200°C y un rendimiento que se ha duplicado. El principal problema detectado se refiere a la radiación térmica generada por el vidrio fundido, sobre todo a la salida de las boquillas de vertido. Esta radiación afecta directamente a las estructuras portantes del edificio y, en particular, a las vigas de acero situadas sobre los moldes. Sin embargo, estos elementos están diseñados para límites de temperatura que pueden superarse localmente, como demuestran los estudios termográficos realizados durante la auditoría inicial. El riesgo no es sólo mecánico: también afecta a la durabilidad de los materiales, la resistencia de las fijaciones y la fiabilidad de los equipos cercanos.

Imágenes térmicas de las vigas alrededor de la colada

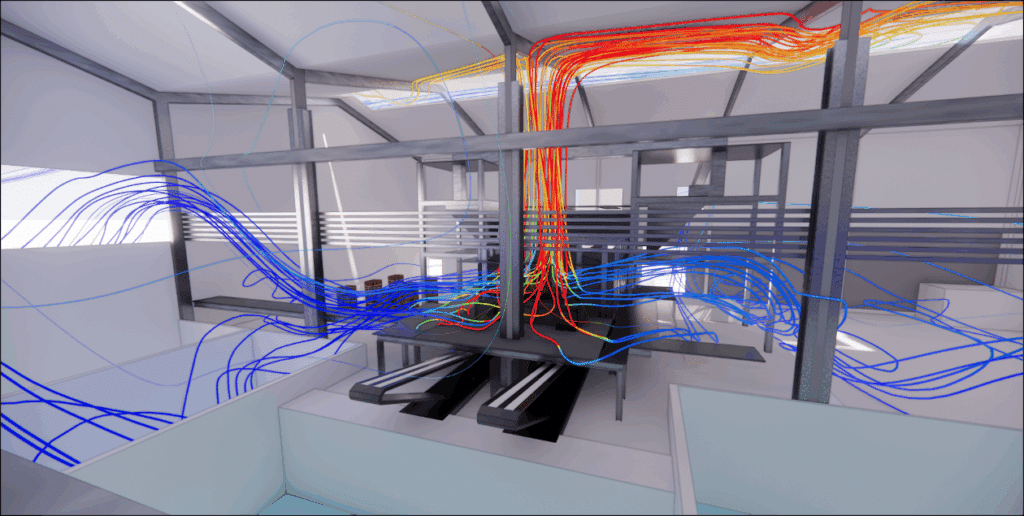

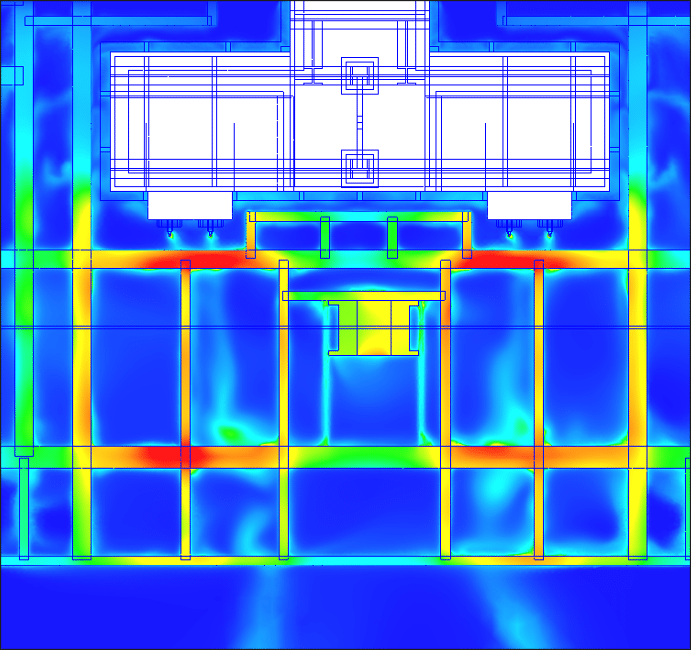

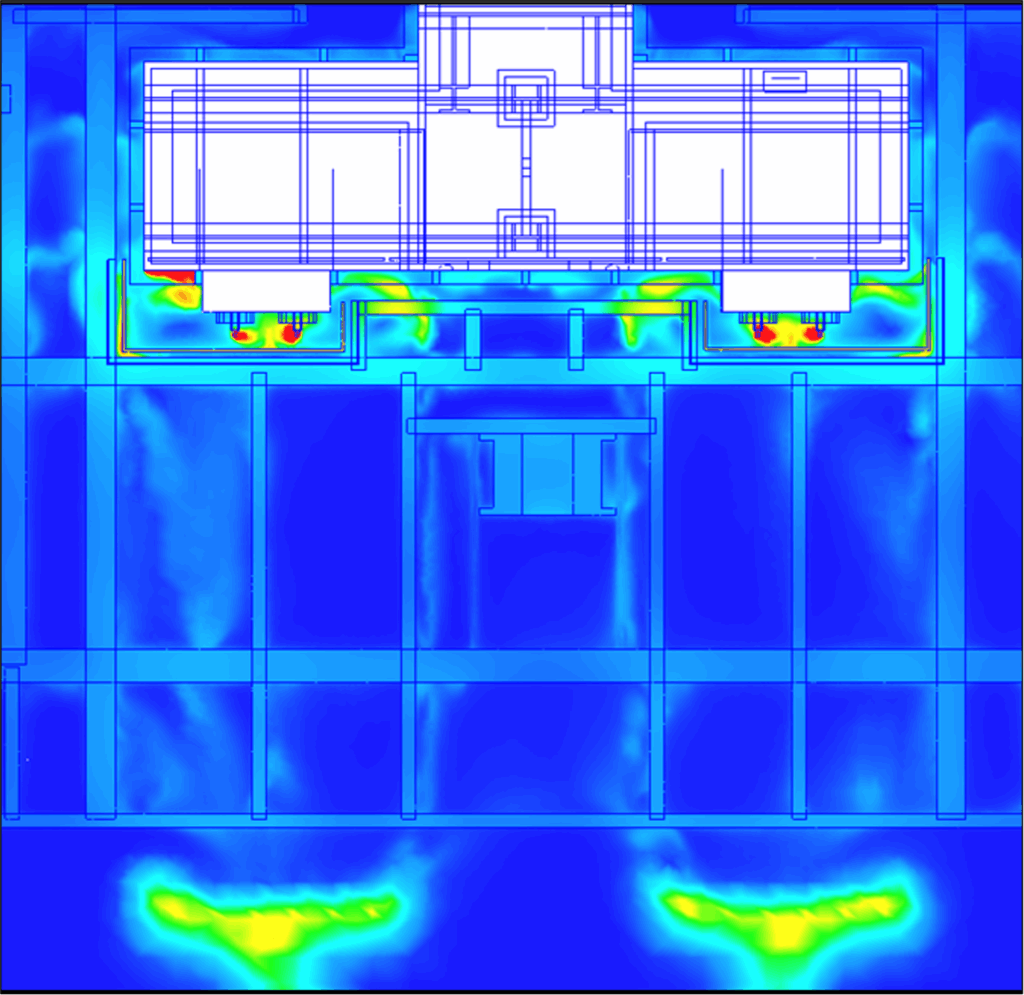

Circulación del aire y estancamiento térmico en la nave

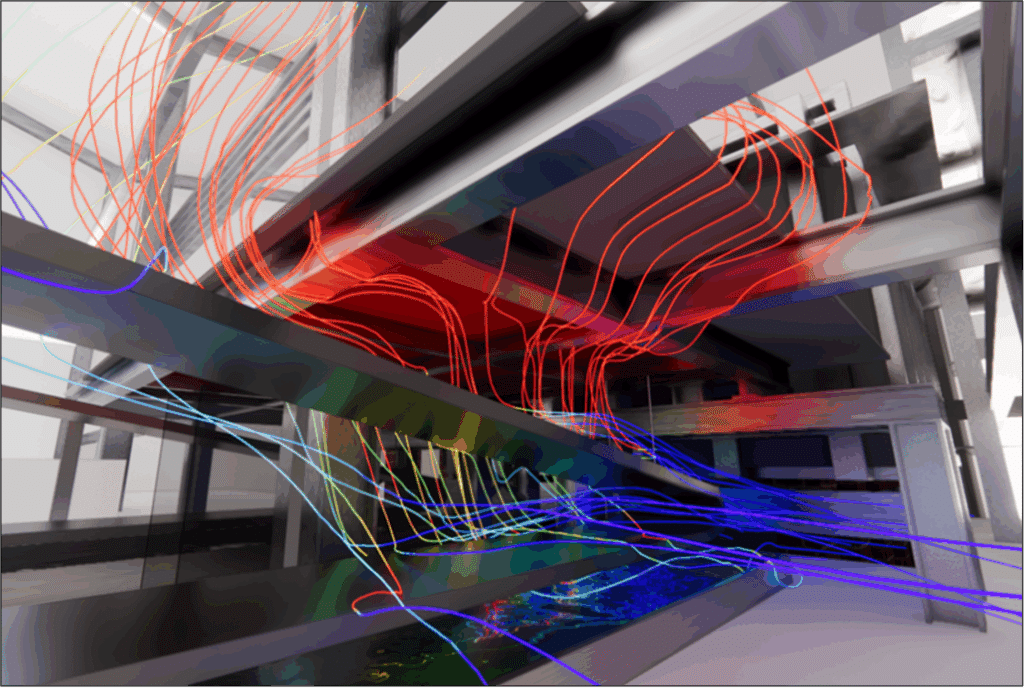

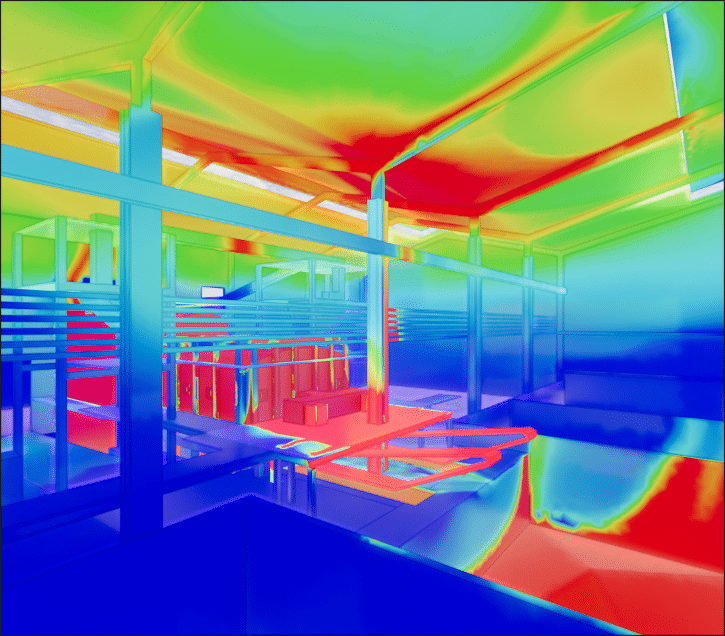

Además de estos problemas de radiación, el funcionamiento del horno genera una potente circulación ascendente de aire, ligada a la liberación de calor intenso en un edificio que está en gran parte abierto al exterior. La dinámica de los flujos de aire es compleja: las corrientes térmicas naturales, la velocidad del viento, la forma del edificio, las plataformas suspendidas y los obstáculos mecánicos interactúan para producir zonas de recirculación o estancamiento del calor en sectores localizados, que a menudo son críticos para el funcionamiento. Así, las simulaciones revelaron vetas de aire caliente que corrían a lo largo de ciertas paredes, calentamiento residual en fosos o zonas de ventilación, y diferencias significativas entre el norte y el sur de la nave.

La automatización desempeña un papel crucial en la eficiencia operativa de los centros de datos a hiperescala. Los sistemas automatizados supervisan y gestionan casi todas las facetas de las operaciones diarias, reduciendo la necesidad de intervención humana constante y minimizando el riesgo deerror humano. Esta automatización incluye la gestión de los servidores, la supervisión de la energía y el mantenimiento preventivo.

Confort del operario y control del entorno de trabajo

Por último, estos fenómenos tienen un impacto directo en las condiciones de trabajo en los espacios ocupados. La ausencia de aberturas hacia el sur, la adición de lonas para limitar el polvo o la configuración de los fosos pueden provocar un sobrecalentamiento localizado en determinadas zonas sensibles del edificio: plataformas de vertido, zonas de circulación, entreplantas o salas de instalaciones. En algunos casos, se detectaron diferencias de temperatura de +10 a +15°C con respecto a la temperatura exterior. Esta situación puede provocar incomodidad térmica a los operarios, e incluso estrés en los equipos, sobre todo en las condiciones de verano modelizadas.

Enfoque metodológico y simulaciones numéricas CFD

Auditoría técnica del emplazamiento y encuestas sobre el terreno

Antes de cualquier modelización, los ingenierosde EOLIOS realizaron in situ una auditoría aeráulica y térmica.

Esta fase inicial permitió recoger datos precisos sobre las condiciones reales de funcionamiento de la nave de producción.

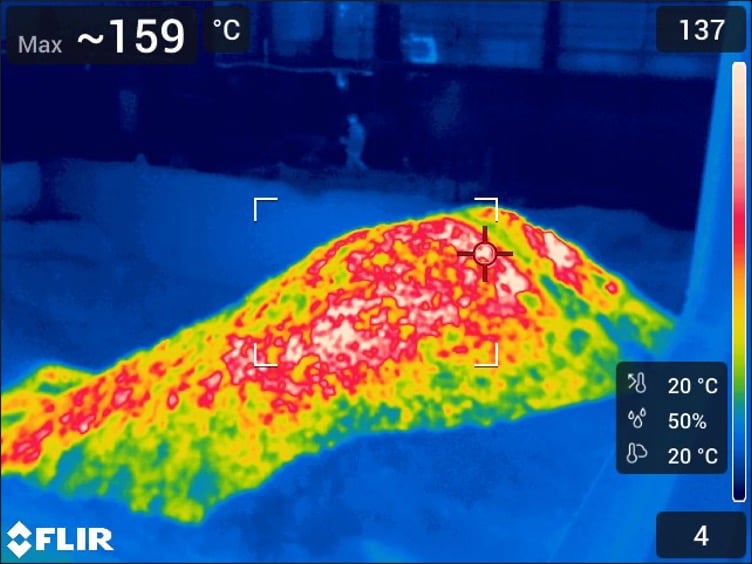

Se llevaron a cabo inspecciones con cámaras termográficas para identificar las zonas sometidas a altas temperaturas, sobre todo alrededor de las vigas de carga, la colada y los fosos.

Además, se realizaron pruebas de humo para visualizar los flujos de aire, confirmando la presencia de venas ascendentes de aire caliente y zonas de estancamiento.

Toda esta información, combinada con los levantamientos geométricos mediante medidores láser, se utilizó como base para construir el modelo 3D.

Imágenes térmicas de la fosa de cristal

Vídeo de pruebas de humo

Construcción de un modelo CFD realista y específico

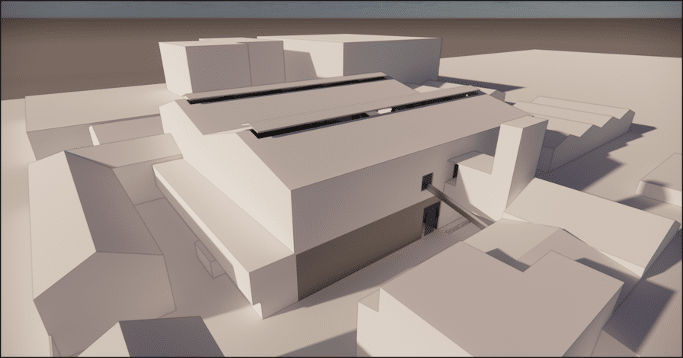

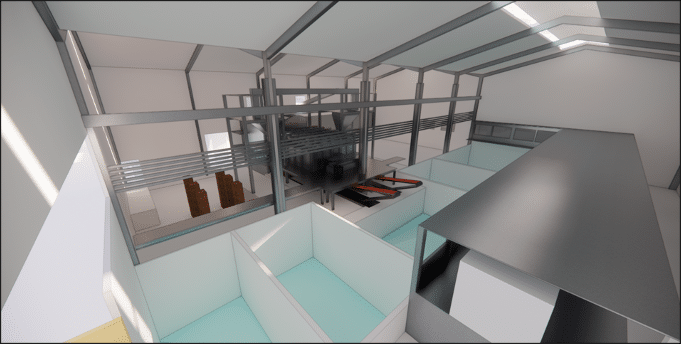

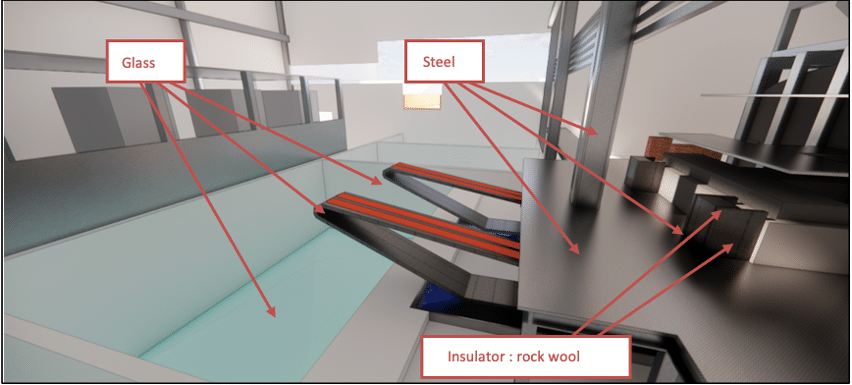

El modelo CFD se desarrolló a partir de los planos suministrados, las fotos tomadas durante la auditoría y un estudio detallado del lugar. El objetivo era representar con precisión los volúmenes, estructuras y equipos que influyen en el flujo de aire y el intercambio de calor. En concreto, el modelo incorpora plataformas, vigas, fosos de refrigeración, aberturas al exterior, cortinas y futuras instalaciones previstas alrededor del horno eléctrico.

La malla digital híbrida comprende varias decenas de millones de celdas, con refinamiento local en zonas críticas: alrededor de la colada, bajo las plataformas y en los conductos de voladura. Este nivel de detalle asegura una reproducción fiel de los gradientes térmicos y aeráulicos, al tiempo que garantiza la estabilidad numérica del cálculo.

Modelo 3D de la planta adaptado al CFD

Supuestos de modelización y condiciones límite

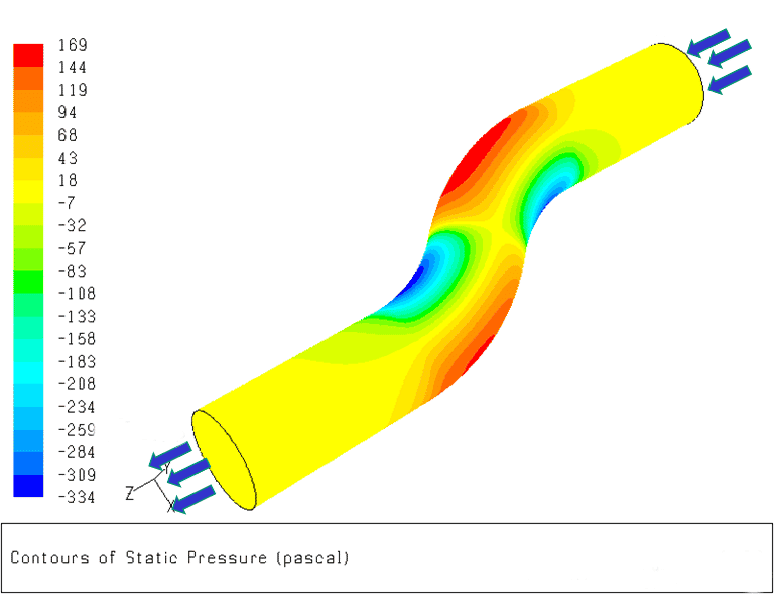

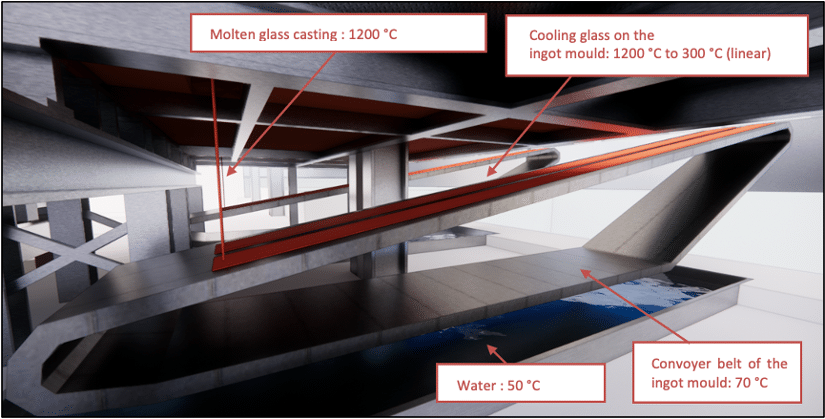

Las condiciones límite se establecieron a partir de los datos de la auditoría y de los valores proporcionados por el cliente. Las principales fuentes de calor son :

- vidrio fundido (modelado de 1200°C a 300°C a lo largo del molde),

- las paredes del horno (alrededor de 80°C),

- fosas (de 250°C a 50°C según la zona),

- equipos en movimiento (como cintas transportadoras a 70°C).

ChatGPT dijo:

En el cálculo se incluyeron los intercambios convectivos con las paredes, la naturaleza de los materiales (acero, sílice, lana de roca) y la temperatura exterior de 38°C.

La simulación se realizó en condiciones de estado estacionario, lo que permitió una lectura estabilizada de las distribuciones de temperatura y velocidad del aire en todo el edificio.

Se probaron múltiples configuraciones para comparar distintas variantes:

- si hay o noaislamiento bajo las plataformas,

- integración de barreras de radio de diversas formas (trapezoidal, plana, en U),

- añadir o no ventiladores localizados,

- modificar laapertura de las fachadas para mejorar la circulación del aire.

Herramientas y modelo de turbulencia utilizados

Todas las simulaciones se realizaron con un solver CFD industrial basado en las ecuaciones de Navier-Stokes, con un modelo de turbulencia k-ε estándar, especialmente adaptado a los entornos de ventilación interior.

Este modelo permite reproducir los fenómenos de estratificación, recirculación yaceleración de las masas de aire en geometrías complejas como la del emplazamiento estudiado.

Se ha prestado especial atención a la convergencia de los cálculos, con un umbral de precisión del 10-⁴ en los residuos, garantizando la fiabilidad de los resultados y la estabilidad del modelo.

Soluciones propuestas: confort térmico, seguridad y rendimiento estructural

Impacto térmico del horno en las estructuras existentes

ChatGPT dijo:

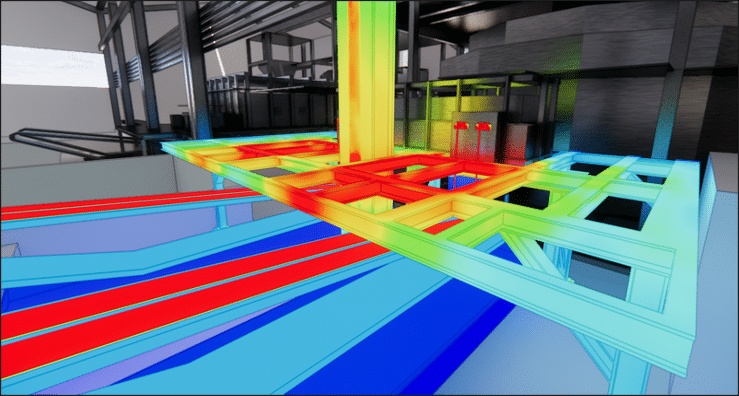

Las simulaciones realizadas en torno al nuevo horno eléctrico han revelado un marcado aumento de las temperaturas en las zonas próximas a la colada.

Las vigas metálicas situadas bajo la plataforma pueden alcanzar, en determinadas configuraciones, temperaturas superiores a 300°C, sobre todo cuando elaire caliente irradiado no puede escapar libremente.

En ausencia de dispositivos de protección, las vigas más expuestas están expuestas directamente a la radiación térmica de la colada, con valores máximos medidos entre 320°C y 480°C según los casos simulados.

Estas temperaturas superan los límites de diseño de ciertas estructuras, dando lugar a riesgos potenciales de deformación, pérdida de resistencia mecánica o dilatación excesiva.

Efectos del aislamiento y las barreras contra la radiación en las temperaturas

El estudio comparó varias variantes de diseño para limitar este calentamiento. En los casos en que se coloca aislamiento bajo la plataforma, aumentan las temperaturas debajo de ésta, debido a la menor disipación de calor. Por el contrario, la adición de escudos antirradiación de aluminio con refuerzo aislante, colocados entre la colada y las vigas, proporciona una protección eficaz a la estructura.

Además, la forma de la pantalla antirradiación influye directamente en laorientación de los flujos de calor: las versiones en U invertida guían las masas de aire caliente hacia las zonas de disipación, lejos de los puestos de trabajo. Las soluciones que incorporan aislamiento térmico sobre los escudos contra la radiación reducen la radiación secundaria hacia las estructuras y protegen eficazmente los elementos superiores, como las rejillas o los brazos transportadores.

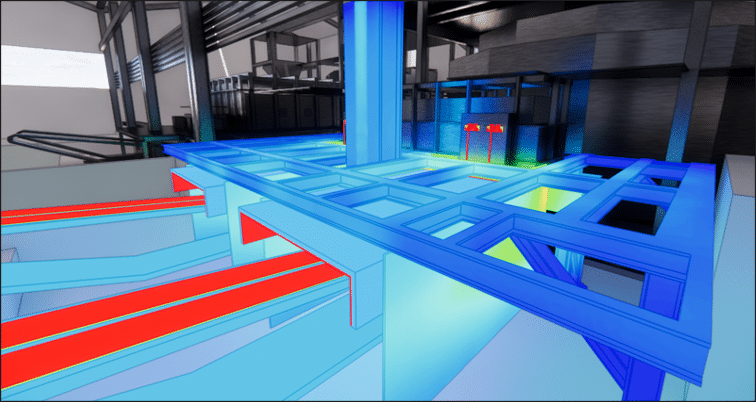

Evaluar el confort térmico en las zonas de trabajo

Las simulaciones revelaron una importante estratificación térmica en toda la nave, con temperaturas que oscilaban entre 38°C y 52°C entre el suelo y el techo. Las zonas más afectadas se encuentran al sur del horno, en sectores inicialmente poco ventilados, donde se observó un estancamiento del calor. En estas zonas, el delta térmico puede llegar a +12°C con respecto al exterior, lo que repercute en el confort y las condiciones de trabajo.

La adición de una abertura en la fachada sureste, recomendada por EOLIOS, permitió introducir un flujo de aire fresco en las simulaciones. Esta modificación reduce las temperaturas en la zona crítica a unos 43°C, y mejora significativamente la circulación del aire. Además, las cortinas térmicas colocadas alrededor de las zonas de vertido resultaron eficaces para proteger a los operarios de la radiación directa.

Rendimiento de la solución técnica final propuesta

La configuración final, que incorpora todos los dispositivos recomendados por EOLIOS (escudo antirradiación en forma de U con aislamiento, cortinas térmicas, ventiladores localizados, abertura en la fachada), permite reducir las temperaturas de las vigas a niveles compatibles con su uso actual, garantizando al mismo tiempo atmósferas aceptables para el personal.

Los resultados muestran temperaturas del haz por debajo de 100°C en la mayoría de los casos, con algunos picos de 115-150°C en las zonas más próximas a las bocas de vertido. El aire ambiente en las zonas de trabajo suele estar próximo a la temperatura exterior (38-40°C), y los penachos de calor están bien canalizados hacia el techo, lejos de los puestos de trabajo.

Esta solución equilibrada reduce significativamente las tensiones térmicas en las estructuras, al tiempo que mantiene un buen nivel de confort térmico en el entorno inmediato del proceso.

La experiencia de EOLIOS ingénierie en la resolución de problemas termo-aerodinámicos en la industria

Recomendaciones adaptadas a cada proyecto

Experiencia de EOLIOS en rendimiento térmico y seguridad industrial

Gracias a su experiencia en ingeniería térmico-aérea y al uso de herramientas avanzadas de simulación digital (CFD), EOLIOS ha permitido al operador del centro de producción de síliceanticipar con precisión los efectos térmicos asociados a la instalación de un nuevo horno eléctrico de gran potencia.

El estudio puso de relieve las zonas sensibles al sobrecalentamiento y la compleja dinámica del flujo de aire dentro de la nave, al tiempo que identificó palancas concretas de mejora para aumentar la seguridad estructural, la comodidad de los operarios y la durabilidad de los equipos.

Al proponer una solución integral que incorporaba barreras contra la radiación optimizadas, ventilación natural y mecánica adecuadas y aberturas de fachada mejoradas, EOLIOS contribuyó a garantizar el éxito del proyecto como parte de una transición energética controlada.

Este proyecto ilustra la capacidad deEOLIOS paraapoyar a los fabricantes en sus proyectos más exigentes, combinando el análisis de campo, el modelado digital de alto nivel y la ingeniería aplicada para transformar la complejidad térmica en un rendimiento sostenible y seguro.

Más información sobre este tema:

Vídeo resumen del estudio

Resumen del estudio

El estudio termo-aerodinámico realizado por EOLIOS ha permitido caracterizar con precisión los efectos del nuevo horno eléctrico en el entorno de la obra, tanto en términos de la estructuras y comodidad del operario. Gracias a una modelización CFD detallada y a una auditoría de campo en profundidad, la Se han identificado zonas de sobrecalentamiento, estancamiento de aire y radiación excesiva. Las soluciones técnicas propuestas -barreras contra la radiación, mejoras de la ventilación y protección térmica- garantizan ahora que el seguridad de las estructuras, control de los entornos de trabajo y durabilidad de las instalaciones. Este estudio ilustra la capacidad de EOLIOS para apoyar a los fabricantes en la transición hacia procesos más eficaces y sostenibles.

Vídeo resumen de la misión