Inicio » Proceso industrial » Dimensionamiento de chimeneas industriales » Dimensionar una chimenea industrial – Horno

Dimensionar una chimenea industrial – Horno

Dimensionar una chimenea industrial

El dimensionamiento de las chimeneas industriales en sectores que procesan materias primas como el aluminio es esencial para optimizar el rendimiento de las instalaciones. Para ello se tienen en cuenta criterios técnicos, normativos y medioambientales, a fin de cumplir los requisitos de eficiencia energética y reducción de emisiones.

Utilizando como ejemplo un proyecto de EOLIOS, este artículo examina las características de diseño específicas que requieren las chimeneas de los hornos de aluminio, destacando la importancia de las soluciones avanzadas para controlar las emisiones de humos y gases y cumplir al mismo tiempo las normas medioambientales.

Dimensionar una chimenea industrial - Horno de aluminio

Año

2024

Cliente

Aluminio Dunkerque

Ubicación

Francia

Tipología

Proceso industrial

Seguir navegando :

Nuestros otros proyectos :

Últimas noticias :

Ficha técnica :

¿Necesitas la opinión de un experto?

Nuestros ingenieros están dispuestos a escuchar y asumir cualquier reto.

Dimensionamiento de chimeneas industriales en el marco de la modernización de un horno

La importancia de la evacuación de los gases de combustión: medio ambiente, seguridad y comodidad del operario

La evacuación de los humos de combustión es crucial para el medio ambiente, la seguridad y la comodidad del operario. El tamaño de la chimenea se rige por la normativa. La chimenea actúa como un extractor de humos, creando un vacío para extraer el humo de la cámara de combustión. Expulsa los humos elevándolos para ayudar a dispersarlos y reducir su impacto medioambiental.

No hay obligación legal de hacerlo, pero una norma recomienda una revisión cada dos años. Las chimeneas están expuestas a altas temperaturas y al ataque de los ácidos, por lo que requieren un control periódico.

Las principales normativas son el Código de Medio Ambiente y la Orden de 2 de febrero de 1998. Las normas como NF EN 13084-1, EN 1990, EN ISO 14122-1 y las fichas técnicas de combustión proporcionan directrices para el dimensionamiento, la seguridad, el cumplimiento y la gestión de los impactos medioambientales asociados a la evacuación de los humos de combustión.

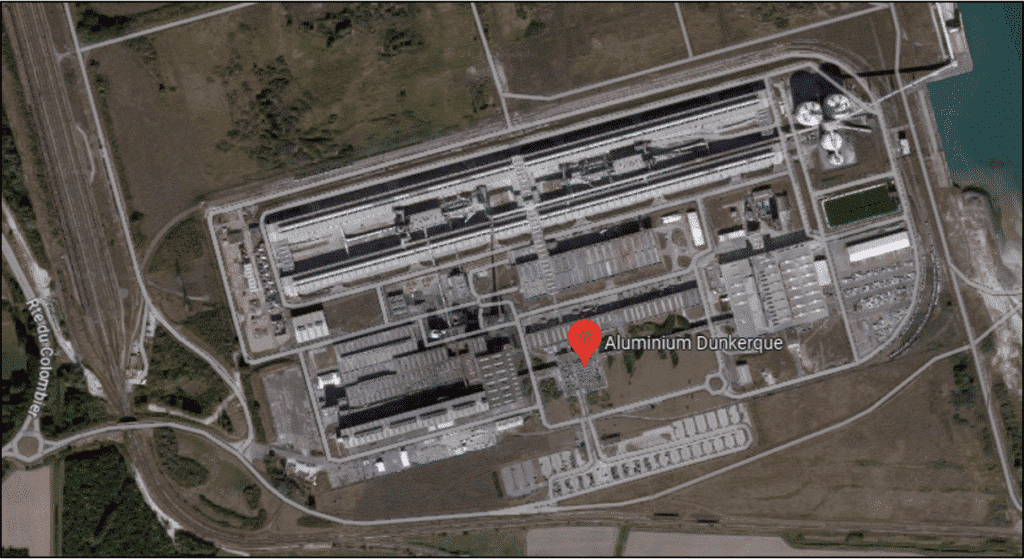

Descripción del proyecto y del lugar

Ampliación de la capacidad de producción de lingotes: instalación de un nuevo horno y extracción adicional de gases de combustión

Como parte del proyecto para aumentar la capacidad de producción de lingotes, se instalará un nuevo horno (nº 8) junto al horno existente (nº 7). Este horno tendrá una capacidad de 65 toneladas y se utilizará para fundir metales sólidos, así como para mantener el metal en estado líquido para su colada en la línea de producción de lingotes.

Los dos hornos funcionan en tándem para garantizar la continuidad de la producción. Esta ampliación requerirá una extracción adicional de gases quemados a la chimenea existente.

Las instalaciones de Aluminium Dunkerque, construidas en 1991, contaban inicialmente con 6 hornos de aluminio, 3 unidades de colada de chapas y 1 línea de producción de lingotes. En 2004 se instaló un séptimo horno y en 2015 se añadió una segunda línea de producción de lingotes. En 2022, se desmanteló la primera línea de producción de lingotes. La nave de la fundición alberga los hornos alineados longitudinalmente, con ventiladores para la extracción de aire y rejillas para la introducción de aire fresco.

Dimensionamiento de chimeneas industriales para hornos de fundición de aluminio: factores clave a tener en cuenta

Dimensionamiento de chimeneas de combustión

El dimensionamiento de una chimenea industrial para hornos de fundición de aluminio depende de varios factores, como :

- Caudal de gas: El caudal de gas generado por los hornos de fusión debe calcularse en función de su capacidad de fusión y del tipo de combustible utilizado. Este caudal de gas determinará el tamaño de la chimenea necesario para permitir una evacuación eficaz.

- Temperatura de funcionamiento : Los hornos de fundición de aluminio suelen funcionar a temperaturas elevadas. Es importante asegurarse de que la chimenea está dimensionada para soportar estas temperaturas sin deformarse ni deteriorarse.

- Composición de los humos: Los humos producidos durante la fundición del aluminio pueden contener compuestos nocivos, como partículas de aluminio, emisiones de gases tóxicos o productos de la combustión incompleta. Es importante dimensionar la chimenea en función de la composición de los humos para garantizar una evacuación adecuada y evitar cualquier impacto nocivo sobre el medio ambiente.

La altura de la chimenea viene determinada por el nivel de emisiones contaminantes y la presencia de obstáculos que puedan impedir la dispersión de los gases. No puede ser inferior a 10 metros. Esta medida se establece de conformidad con los artículos 53 a 56 del decreto de 2 de febrero de 1998 o se calcula a partir de los resultados de un estudio de las condiciones de dispersión de los gases adaptado al lugar.

Auditoría in situ

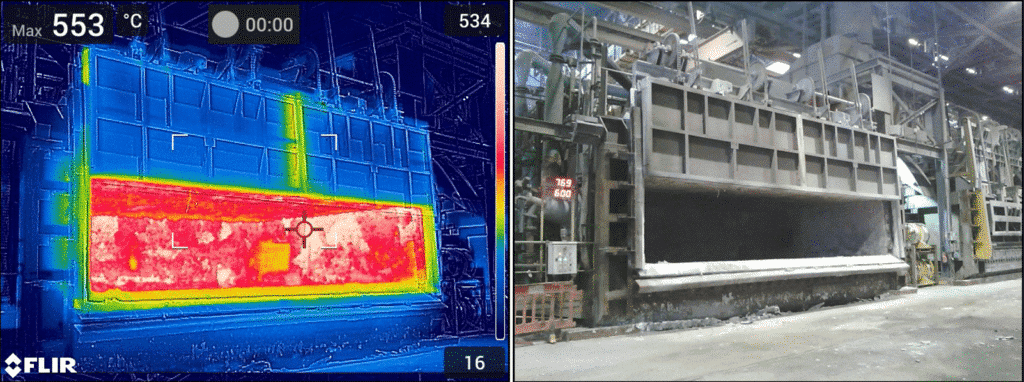

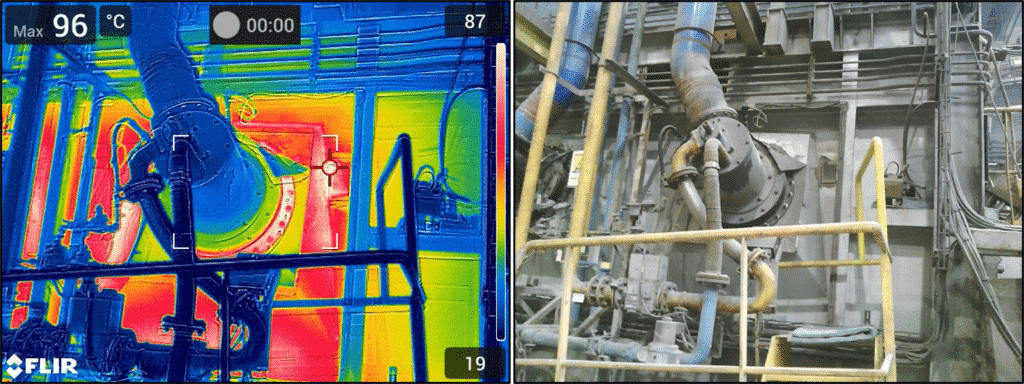

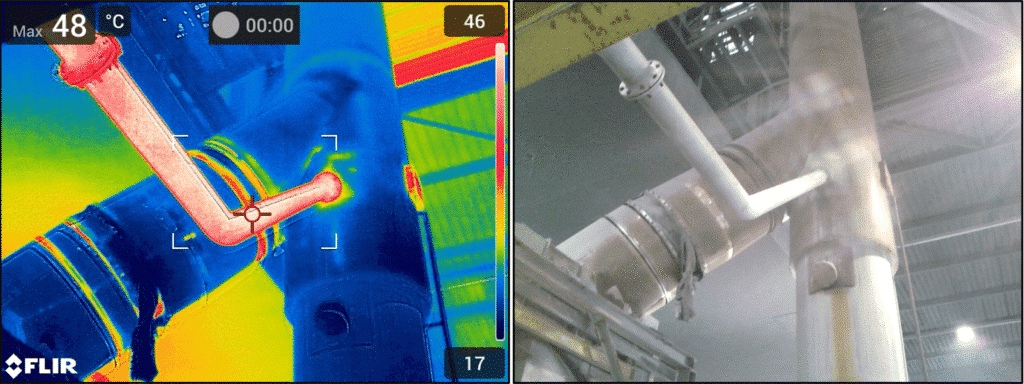

Cámara térmica

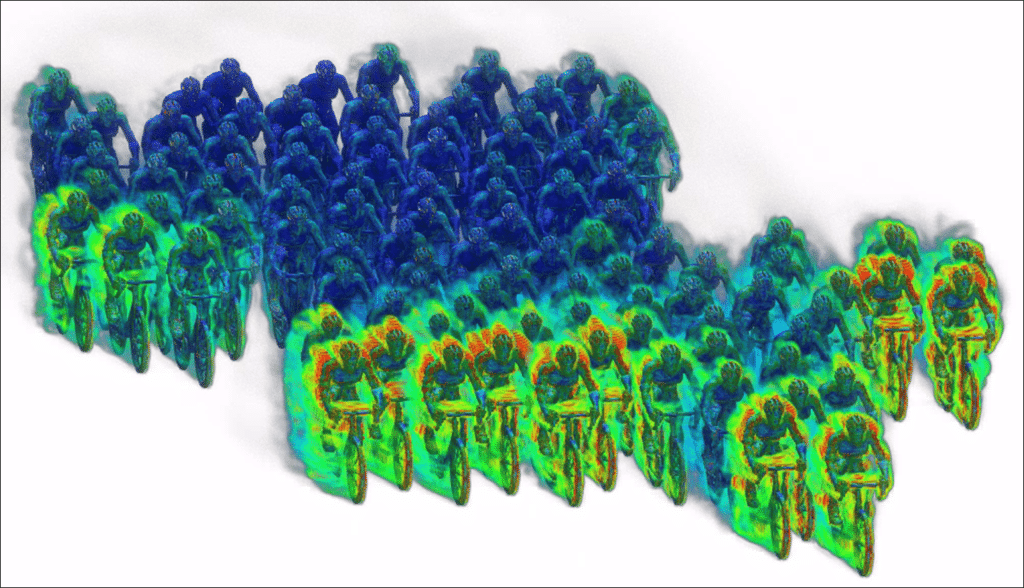

El CFD se utiliza para simular y analizar el comportamiento de fluidos, como aire, agua, gases, etc., en el interior de un horno, con el fin de comprender la transferencia de calor, la velocidad del flujo y los fenómenos de mezcla. La termografía, por su parte, visualiza las variaciones de temperatura mediante cámaras de infrarrojos, que convierten las diferencias de temperatura en imágenes térmicas. Estas imágenes proporcionan información valiosa sobre las zonas calientes y frías y las diferencias de temperatura en el horno industrial.

La aportación de la tecnología a la industria de los hornos: utilización de CFD y termografía para comprender y controlar mejor los procesos térmicos en los hornos industriales.

Utilizando conjuntamente la termografía y el CFD, los ingenieros pueden tomar medidas correctivas para mejorar la eficiencia energética de los hornos, optimizar los procesos de producción,reducir los costes operativos y maximizar el rendimiento general. Las ventajas de utilizar la termografía en simulaciones CFD para hornos industriales son múltiples. Proporciona datos en tiempo real, no invasivos y no disruptivos, sobre las temperaturas en el interior del horno, lo que facilita la detección de posibles problemas, como puntos calientes excesivos o zonas de refrigeración insuficiente.

Además, la termografía industrial proporciona una visualización clara y comprensible de los gradientes de temperatura, lo que ayuda a tomar decisiones acertadas sobre la optimización de los procesos. El objetivo de la auditoría térmica es identificar los lugares donde se concentra el calor y crear un mapa de zonas calientes y frías. Es importante tener en cuenta que las temperaturas proporcionadas pretenden dar una estimación general y no una medición precisa.

En resumen, la integración de la termografía en las simulaciones CFD para hornos industriales mejora considerablemente la comprensión de los fenómenos de transferencia de calor y orienta a los ingenieros hacia medidas de optimización más eficaces y precisas. Esto conduce a un mejor rendimiento, mayor eficiencia energética y menores costes de funcionamiento para las empresas.

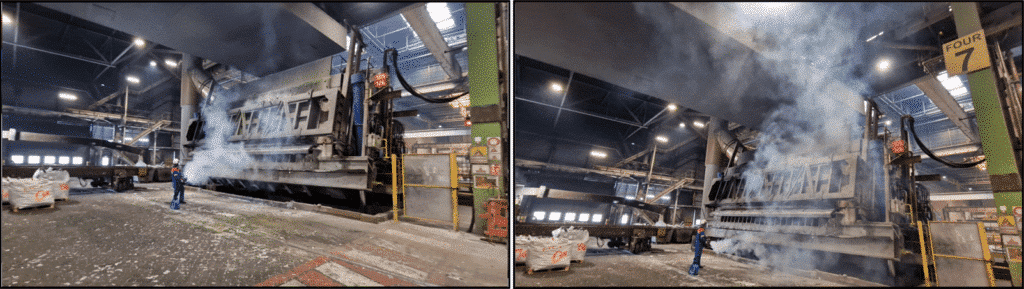

Pruebas de humo

El objetivo de las pruebas de humo es visualizar la ventilación alrededor del Horno 7. Estas pruebas, al igual que las imágenes térmicas, proporcionan datos adicionales para validar las simulaciones. Dada la presencia de aberturas como la entrada de aire y las aberturas laterales del horno, es esencial tener en cuenta el volumen que rodea al horno y las condiciones aeráulicas reinantes.

Cómo funciona un horno

El funcionamiento del horno se divide en varias fases distintas, que incluyen la fusión, el mantenimiento, el aumento de temperatura, la apertura de la puerta y otras operaciones. El caudal de gas varía durante estas fases y está influido por el número de hornos en funcionamiento. Se prevé la adición del horno 8 de forma alterna para alcanzar los caudales de gas exigidos por la normativa.

Simulación CFD

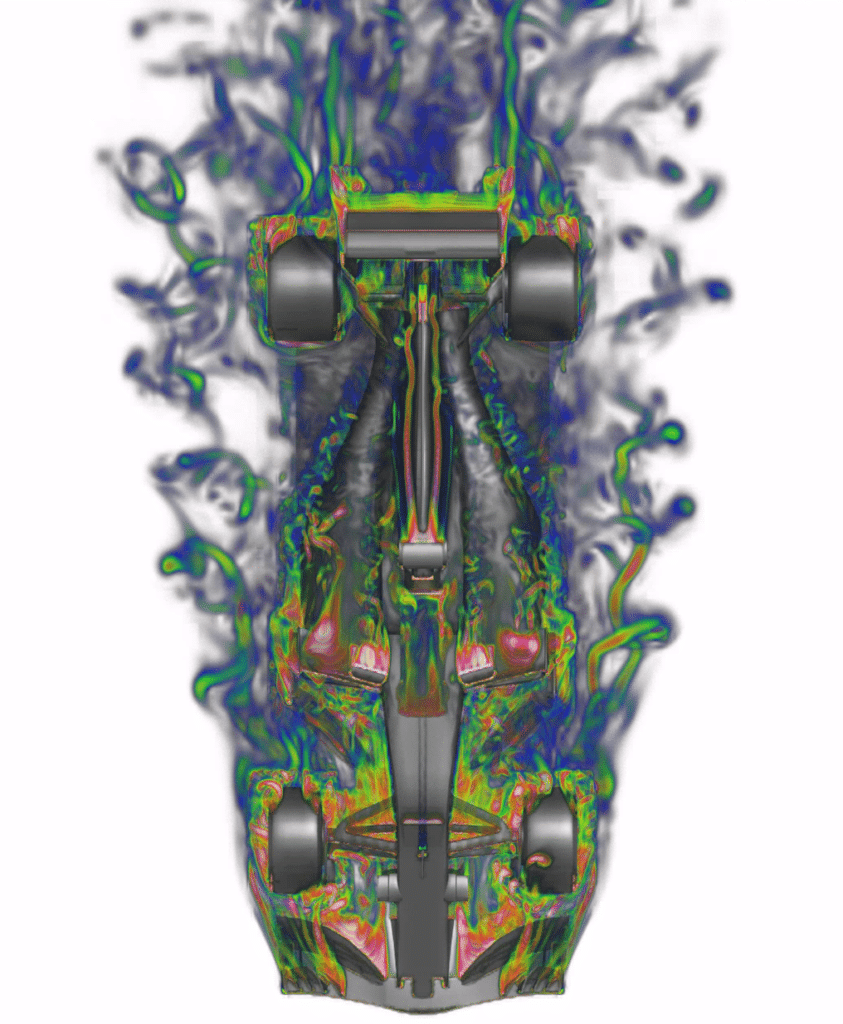

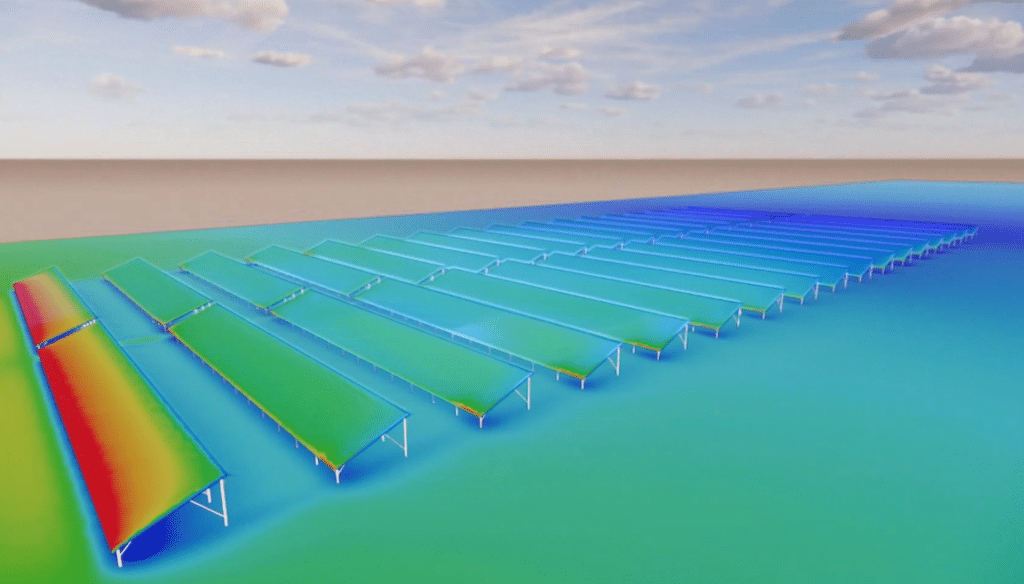

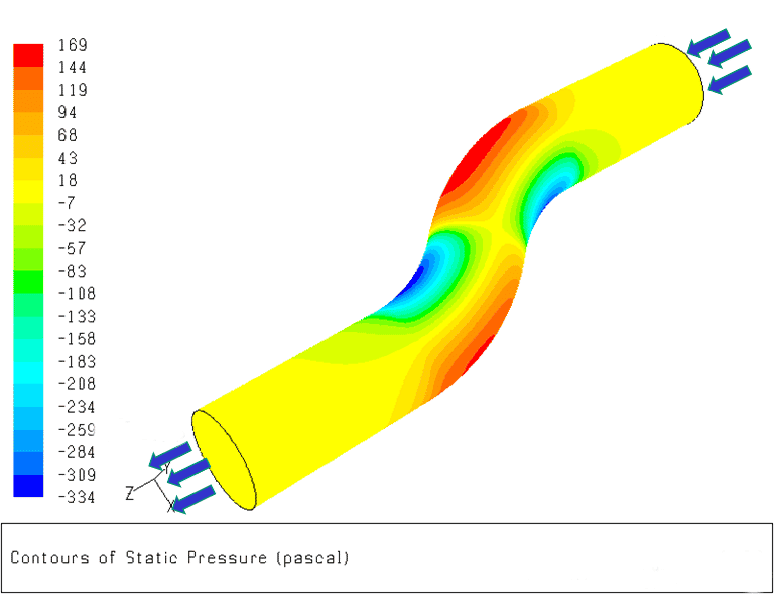

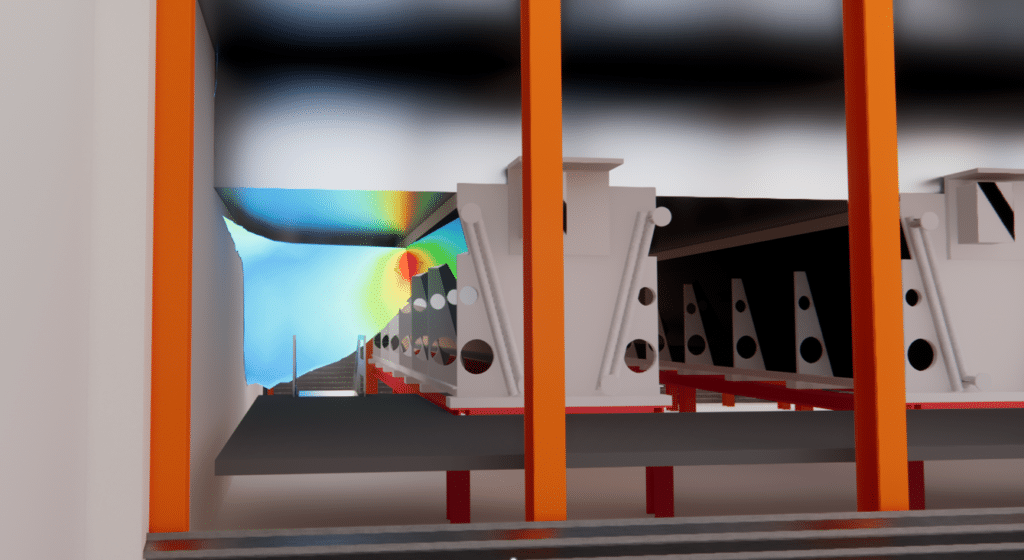

Simulación CFD para dimensionar chimeneas y conductos industriales

Uno de los métodos clave que utilizamos en nuestro enfoque esla simulación CFD (Computacional Fluidos Dinámica) o dinámica de fluidos computacional. Esta técnica de vanguardia nos permite analizar y modelizar el comportamiento de fluidos, como gases, líquidos o suspensiones, mediante complejas ecuaciones matemáticas resueltas por ordenador. Como resultado, podemos proporcionar predicciones precisas y detalladas de los fenómenos aerotérmicos, el flujo de fluidos, la transferencia de calor y la caída de presión.

En el caso concreto del diseño de chimeneas de hornos industriales, la simulación CFD es especialmente útil para comprender y optimizar el proceso de combustión. Estudiando las propiedades del fluido (por ejemplo, temperatura, velocidad, presión) y su interacción con los distintos componentes de la chimenea, podemos evaluar las pérdidas de carga, es decir, las presiones que se pierden cuando el fluido circula por el sistema.

Además, la simulación CFD nos permite analizar el aumento de presión debido al tiro térmico natural en la chimenea. Este fenómeno es esencial para garantizar una extracción eficaz del humo y los gases de combustión, simplemente utilizando la diferencia de temperatura entre el interior y el exterior de la chimenea. Gracias a nuestra modelización avanzada, podemos optimizar el diseño de la chimenea para garantizar el máximo tiro térmico minimizando las pérdidas de presión.

Por último, también estamos estudiando la erosión del polvo en los gases de combustión, un problema importante en las aplicaciones industriales en las que los materiales abrasivos pueden dañar las paredes de las chimeneas. Mediante la simulación CFD, podemos predecir las zonas susceptibles de erosión, identificar los mecanismos de desgaste y proponer soluciones de protección adecuadas, como el uso de revestimientos resistentes o modificaciones de la geometría de la chimenea.

En EOLIOS, nuestro enfoque personalizado y nuestras avanzadas capacidades de simulación CFD te garantizan resultados precisos y fiables para el dimensionamiento de chimeneas de hornos industriales. Ponte en contacto con nosotros hoy mismo para hablar de tus requisitos específicos y descubrir cómo podemos ayudarte a optimizar tus procesos industriales.

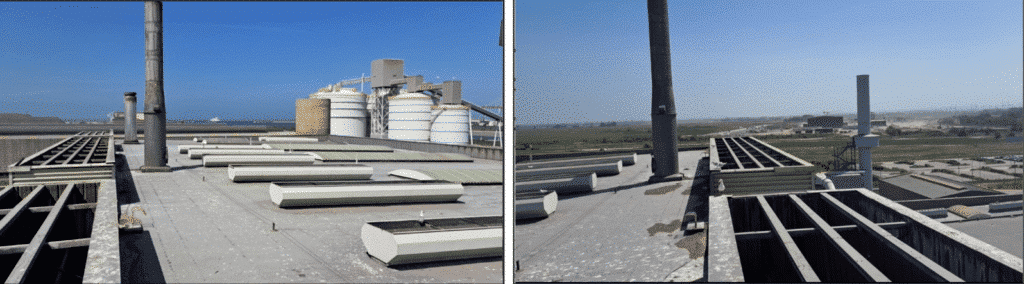

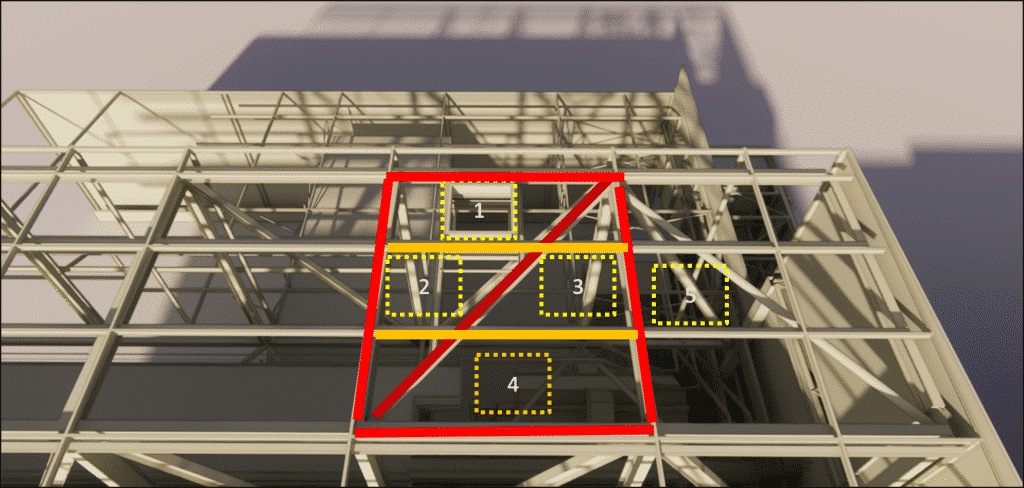

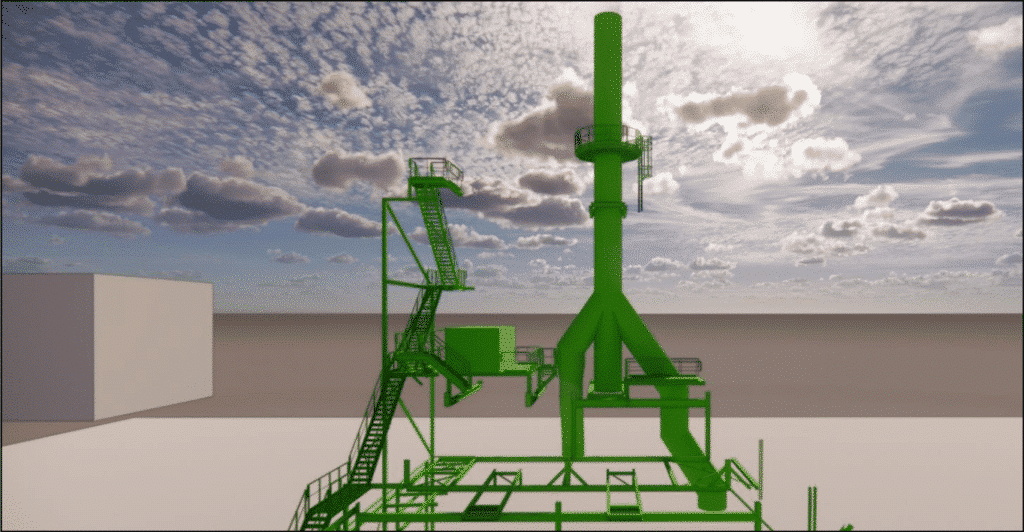

Modelo 3D

La estructura del tejado debe reforzarse localmente para permitir el paso de la chimenea. Para facilitar este paso se ha previsto un refuerzo especial, en forma de viga diagonal. Dadas las limitaciones de espacio en el tejado, hay cinco opciones posibles para la ubicación de este paso. Se prefieren las posiciones 1 y 5 por su accesibilidad y comodidad.

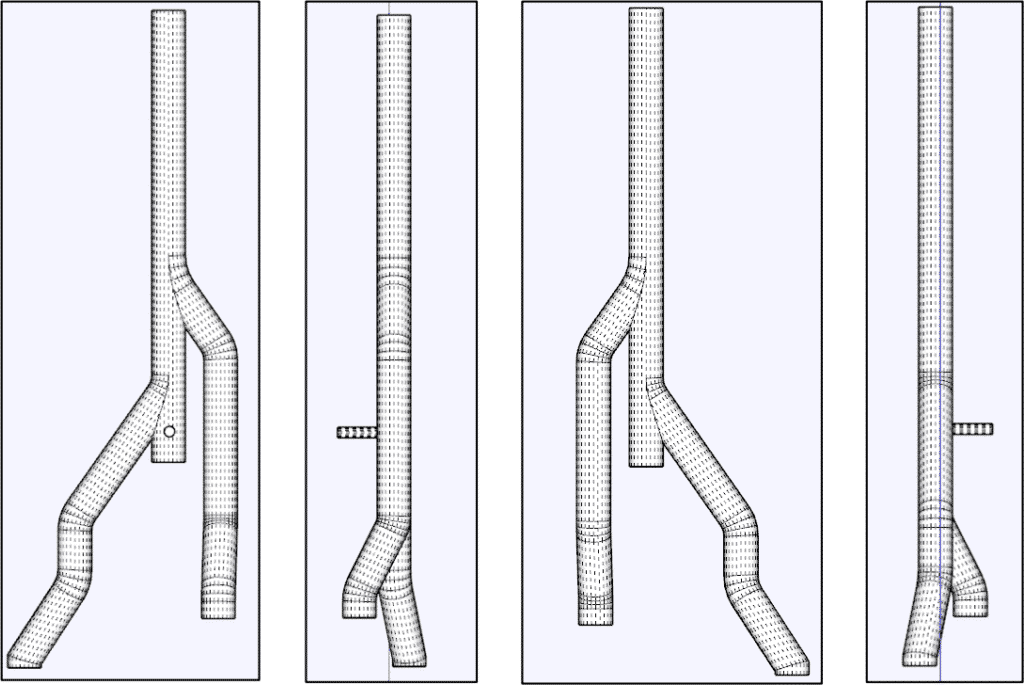

Dimensionamiento de conductos

Hemos optimizado los codos y las conexiones para mejorar la eficacia del flujo. Nuestro enfoque consiste en limitar cada codo a un máximo de 3 elementos para controlar los costes de instalación.

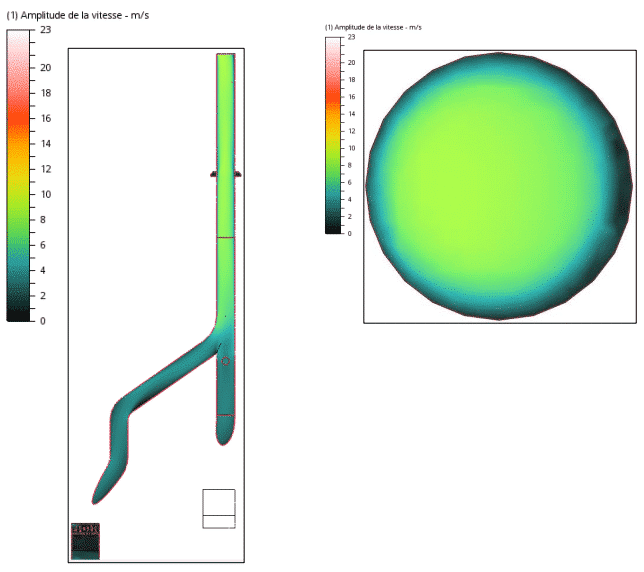

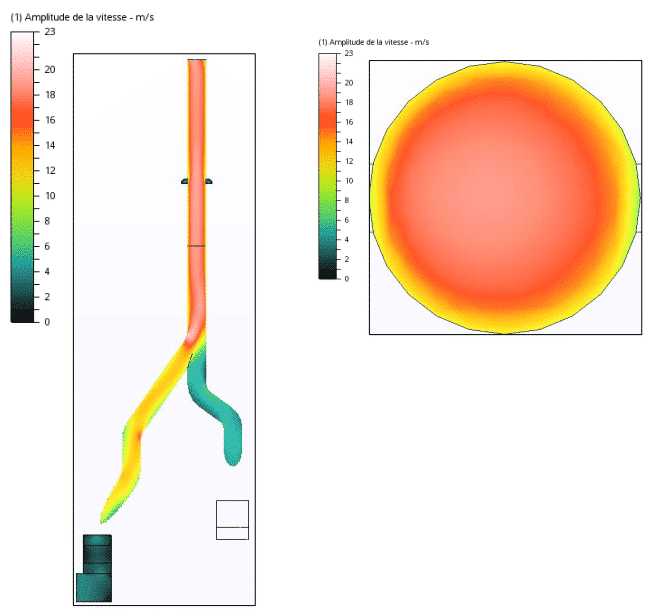

Resultados de la simulación CFD

Realizamos simulaciones para los dos escenarios más exigentes, es decir, el modo de fusión para los hornos 7 y 8, y el modo de mantenimiento para los hornos 7 y 8. El objetivo principal de estas simulaciones era evaluar las velocidades de eyección y los flujos de aire en las entradas de aire situadas por encima del punto de medición.

Evaluación del rendimiento de las entradas de aire para fusión y mantenimiento de los hornos 7 y 8: simulaciones y análisis detallados

Realizamos simulaciones para los dos escenarios más exigentes, es decir, el modo de fusión para los hornos 7 y 8, y el modo de mantenimiento para los hornos 7 y 8. El objetivo principal de estas simulaciones era evaluar las velocidades de eyección y los flujos de aire en las entradas de aire situadas por encima del punto de medición. Se realizaron simulaciones para evaluar el rendimiento de las entradas de aire por encima del punto de medición en dos escenarios: la fusión de los hornos 7 y 8, y el mantenimiento de los hornos 7 y 8. Las dimensiones de las entradas de aire eran similares a las de las chimeneas de los hornos 1 a 6. Para la primera chimenea, las simulaciones mostraron que las entradas de aire tenían un impacto limitado en el flujo, con entradas muy por debajo del objetivo. No obstante, las velocidades a la salida de la chimenea seguían estando en consonancia con los objetivos. En cuanto a la segunda chimenea, las pérdidas de carga causadas por las curvas pronunciadas del eje del horno 8 tuvieron un impacto negativo en el tiro. Esto redujo el suministro de aire exterior y, en el caso de los hornos de fusión 7-8, invirtió la dirección del flujo. Sin embargo, la diferencia en la distribución de la temperatura entre las dos chimeneas siguió siendo mínima.

Continúa con este tema

Vídeo resumen del estudio

Descubre otros proyectos

Dimensionamiento – Chimeneas – Laboratorio

Sistema de tratamiento de humos – CO2

Mejora del proceso de tratamiento de COV

Dimensionar una chimenea industrial – Horno

Estratificación de un tanque de almacenamiento térmico

Grupos electrógenos – GE1

Estudio de la ventilación natural – Acerías

Mejorar la calidad del aire – Planta

Dimensionamiento – Chimeneas – Laboratorio

Planta de proceso de alta temperatura

Ventilación natural – Metalurgia

Cristalería – Coñac

Ventilación natural – Aluminio Dunkerque

Sistema de tratamiento de humos – CO2