Simulación de la captura de vapor saturado en una línea de colada continua

Simulación de la captura de vapor saturado en una línea de colada continua

Año

2025

Cliente

NC

Ubicación

Alemania

Tipología

Proceso industrial

¿Necesitas la opinión de un experto?

Inicio » Proceso industrial » Simulación de la captura de vapor saturado en una línea de colada continua

La misión de EOLIOS ingénierie: experiencia en simulación CFD y captación de humos industriales

Los ingenieros de EOLIOS, expertos en control de flujos de calor y aire en entornos industriales

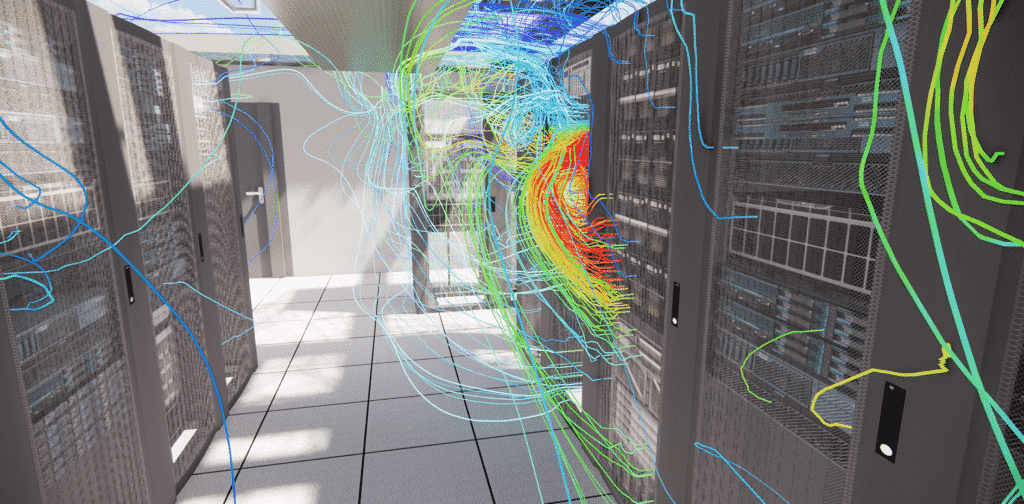

La experiencia de EOLIOS en simulación CFD (Dinámica de Fluidos Computacional) y en optimización de sistemas de captación y ventilación industrial se movilizó para afrontar los retos de la gestión de humos saturados en una línea de colada continua de una acería. Estos fenómenos, inherentes a los procesos a alta temperatura, representan importantes limitaciones en términos de seguridad, condiciones de trabajo y continuidad de la producción.

EOLIOS se basa en una experiencia reconocida en el estudio de flujos complejos en entornos industriales, adquirida en numerosas misiones sobre el terreno y simulaciones CFD aplicadas a instalaciones con grandes retos operativos. Esta experiencia nos permite ofrecer soluciones fiables, pragmáticas y económicamente optimizadas para una toma de decisiones informada.

Captación de humos: un problema de seguridad en la industria

Los humos industriales, una importante fuente de riesgo

Los humos industriales son un importante problema multidisciplinar, en la encrucijada de la seguridad de los operarios, el confort y la calidad del aire, así como la continuidad de los procesos y la sostenibilidad de las instalaciones.

Inicialmente, la presencia de vapores, al estar cargados de humedad -elemento esencial en la corrosión electroquímica-, provoca riesgos de degradación de los materiales en la industria. Cuando la humedad se deposita en las superficies metálicas, forma una película de agua que permite que se produzcan reacciones químicas entre el metal y el oxígeno. Este ataque suele acelerarse por la presencia de impurezas disueltas en la niebla, como sales, ácidos o polvo, que aumentan su conductividad y hacen que el ambiente sea ligeramente corrosivo. La exposición repetida a la niebla provoca así efectos acumulativos: corrosión uniforme, picaduras localizadas y degradación de revestimientos o juntas, reduciendo la durabilidad e integridad de los equipos metálicos.

Este aspecto del deterioro del material es un riesgo importante para el funcionamiento de la industria. Pero más allá de este aspecto, la niebla también supone un riesgo para la salud y la seguridad de los trabajadores. La combinación de humedad y calor genera penachos que pueden perjudicar la visibilidad, perturbar los flujos de aire y modificar las condiciones térmicas en torno a las zonas de trabajo y los equipos. Estos fenómenos pueden aumentar el riesgo de accidentes (visibilidad reducida, dificultades en el manejo de los equipos) y causar problemas de salud (irritación, problemas respiratorios).

Así pues, la presencia de humos actúa como un factor de perturbación global, susceptible de reducir la seguridad, el rendimiento y la durabilidad de las infraestructuras industriales.

EOLIOS recibió el encargo de trabajar en una instalación de colada continua de una acería de la región alemana de Brandeburgo. En esta industria, el mal funcionamiento del sistema de recogida existente estaba provocando una importante acumulación de vapores bajo el suelo de la primera fase, lo que provocaba paradas regulares de la producción. Se pidió a EOLIOS que realizara un análisis detallado del funcionamiento real del sistema, identificara las causas de los fallos y propusiera soluciones eficaces a largo plazo.

¿Por qué utilizar CFD?

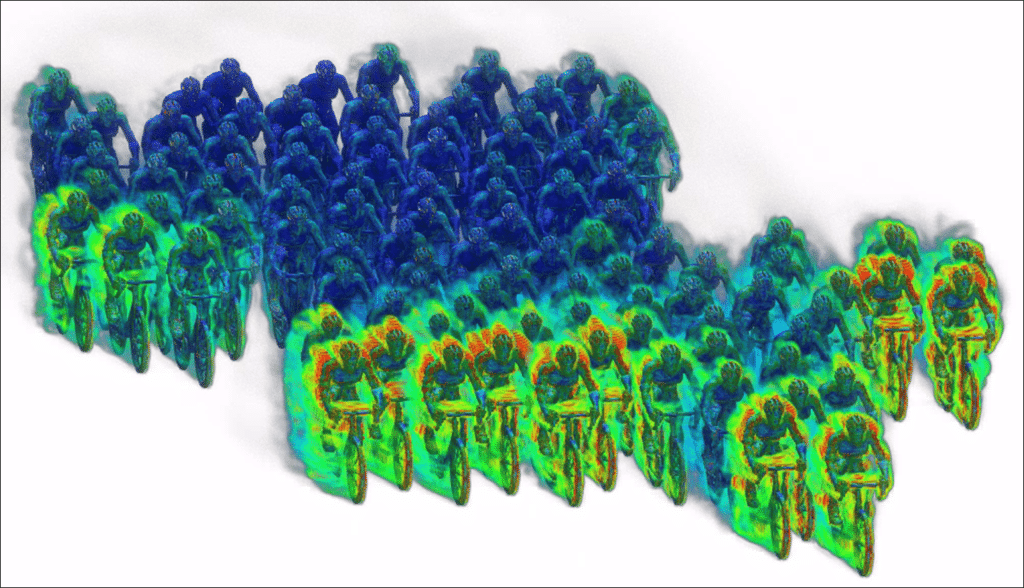

Para abordar los problemas asociados a los humos industriales, estamos adoptando un enfoque que combina las mediciones in situ (mediante una auditoría) y la modelización numérica de los flujos (CFD – Dinámica de Fluidos Computacional). La CFD proporciona una visión tridimensional y dinámica de los flujos, que es esencial para

Una de las principales ventajas del CFD reside en su capacidad para probar virtualmente distintos escenarios de acondicionamiento o modificación de las instalaciones: reposicionar o dimensionar sensores, ajustar caudales, añadir deflectores, modificar geometrías o estrategias de ventilación. Esta exploración digital, rápida y no intrusiva, permite comparar objetivamente varias soluciones, optimizar su rendimiento antes de ponerlas en práctica y reducir considerablemente los riesgos técnicos y financieros asociados a las pruebas in situ.

Además, el CFD es una herramienta de decisión especialmente pertinente para conciliar el rendimiento aeráulico y la eficiencia energética. Permite anticipar el impacto de las soluciones previstas sobre el consumo energético, el equilibrio térmico del edificio y el confort de los operadores, contribuyendo así a un diseño más económico y sostenible de los sistemas de ventilación.

Objetivos del estudio

Los principales objetivos del estudio eran :

- comprender los fenómenos térmicos y aeráulicos que provocan las fugas de vapor,

- analizar el funcionamiento real de la red de recogida existente,

- evaluar la eficacia de diferentes configuraciones de mejora,

- identificar soluciones técnicamente eficaces y pertinentes.

Para conseguirlo, se aplicó un enfoque que combinaba la auditoría in situ, el análisis de las redes de conductos y la simulación numérica CFD.

En EOLIOS, nuestra metodología se basa en la observación y la realidad

Auditoría termo-aerodinámica in situ

Se realizó una auditoría en profundidad directamente en la línea de colada continua para caracterizar con precisión los fenómenos en condiciones reales de funcionamiento. Se realizaron campañas de medición alrededor de la máquina para cuantificar las velocidades del aire, las temperaturas y lahumedad, proporcionando un estado inicial fiable y representativo. También se realizaron pruebas de humos para visualizar cualitativamente las trayectorias de los flujos de aire y las vías de fuga de vapores, y así identificar las zonas de escape prioritarias y los fallos de funcionamiento de los sistemas de captación existentes.

Figura - Imagen de cámara térmica - Losa a la salida de la losa

Además de recopilar datos, la auditoría in situ es una etapa clave para comprender cómo funciona realmente la planta, en un entorno a menudo complejo y cambiante. Nos permite comparar los diagramas teóricos y los planos existentes con la realidad sobre el terreno, e incorporar los efectos de las prácticas operativas, las limitaciones de acceso, las situaciones transitorias y las condiciones meteorológicas, todo lo cual rara vez se documenta por completo. Este conocimiento detallado del lugar es esencial para interpretar correctamente los fenómenos observados y evitar hipótesis simplificadoras de modelización alejadas de la realidad.

Figura - Penacho de vapor generado por la máquina

Las observaciones sobre el terreno resultantes de la auditoría constituyeron una base esencial para alimentar, calibrar y validar el modelo digital CFD. Garantizan la coherencia entre la simulación y el comportamiento real del sistema, reforzando la fiabilidad de los resultados y la pertinencia de las soluciones propuestas. La auditoría in situ es, por tanto, un requisito previo esencial para cualquier análisis y optimización sostenibles de los problemas de los humos industriales.

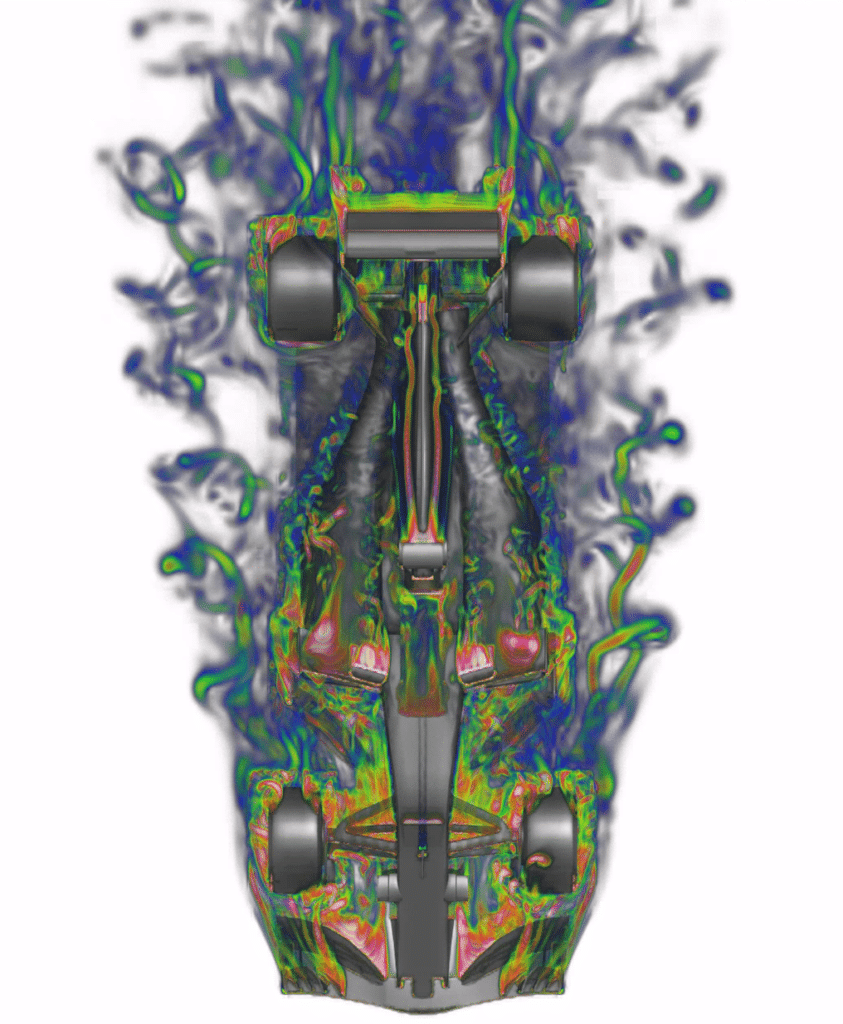

Modelado 3D representativo de la situación existente

La modelización CFD en 3D se basa en un fundamento geométrico riguroso, elaborado a partir de los planos existentes y completado con las encuestas y observaciones realizadas durante la auditoría in situ. Esta etapa es crucial, porque la calidad y representatividad del modelo afectan directamente a la pertinencia de los resultados obtenidos. El objetivo es reproducir de forma realista los recorridos del aire, los canales de admisión, las redes de conductos y sus interfaces con las zonas de generación de vapor, para reflejar lo más fielmente posible el funcionamiento real de la instalación.

A partir de los datos recogidos y los documentos aportados, EOLIOS desarrolló un modelo CFD 3D detallado que incorporaba la geometría de la máquina objeto de estudio, su entorno inmediato y todos los equipos que influyen en la aeráulica del lugar. Esto incluye, en particular, los sistemas de ventilación, las fuentes de calor, las máquinas vecinas y todos los elementos que obstruyen o guían el flujo, como máscaras aeráulicas, pantallas o estructuras metálicas.

El nivel de detalle geométrico se elige cuidadosamente para representar fielmente los elementos que tienen una influencia significativa en los campos de velocidad, temperatura y concentración de vapor, racionalizando al mismo tiempo los detalles secundarios que tienen un impacto insignificante en los flujos. Este equilibrio entre precisión y simplificación contribuye a controlar los tiempos de cálculo, asegurar la robustez numérica de las simulaciones y garantizar resultados que puedan utilizarse para analizar los fenómenos y ayudar a la toma de decisiones.

Por tanto, un modelo CFD preciso es un paso clave para comprender los mecanismos reales de dispersión y captura de vapores, evaluar de forma fiable el rendimiento de los sistemas existentes y explorar soluciones de mejora en condiciones representativas del funcionamiento industrial.

Calibración del modelo con los fenómenos reales observados

En la práctica, el enfoque CFD forma parte de un proceso iterativo estructurado en varias etapas sucesivas: construcción del modelo geométrico, definición de las condiciones y propiedades de contorno, resolución numérica y, a continuación, análisis detallado de los campos de flujo, temperatura y humedad. Este ciclo se completa con una fase de calibración basada en mediciones sobre el terreno, antes de iteraciones dedicadas al estudio de configuraciones de mejora.

La fase de calibración es una etapa clave del proceso, ya que garantiza la coherencia entre los resultados de la simulación y el comportamiento real del sistema. Su objetivo es ajustar las condiciones de contorno y las hipótesis de modelización para obtener una correspondencia satisfactoria entre las magnitudes calculadas y las mediciones realizadas in situ durante la auditoría, así como los datos suministrados por el director del proyecto.

Esta calibración se basa en el desarrollo de un modelo digital que reproduce fielmente los principales fenómenos físicos implicados, en particular el flujo de aire, la transferencia de calor y los cambios de humedad en el volumen estudiado. El modelo incorpora tanto las fuentes internas vinculadas a los procesos y equipos, como los intercambios con el entorno exterior, teniendo en cuenta parámetros clave como las velocidades de aspiración, las temperaturas superficiales de los elementos, las condiciones meteorológicas y los mecanismos de generación de vapor.

Una vez calibrado y validado el modelo, puede utilizarse como herramienta de predicción fiable para estudiar el impacto de diversas modificaciones (cambios en los caudales, las geometrías, los dispositivos de recogida o ventilación) y analizar la nueva dinámica del flujo dentro del sistema, en apoyo de la toma de decisiones técnicas.

Caracterización de las pérdidas de carga en las redes de conductos

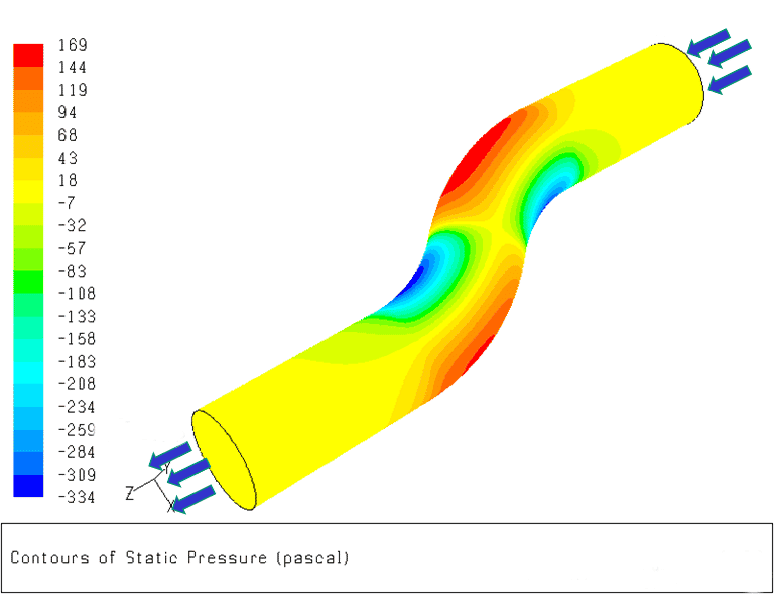

Analizar las pérdidas de carga en las redes de conductos de aspiración es un paso fundamental para determinar con fiabilidad los caudales realmente disponibles en los puntos de captación. En las instalaciones industriales complejas, las pérdidas de carga totales resultan de la combinación de

Una caracterización detallada de la red permite comparar las curvas teóricas de los ventiladores con las condiciones reales de funcionamiento, identificar los desequilibrios en la distribución de los caudales entre las distintas ramas y cuantificar las diferencias entre los caudales de captación previstos y los caudales que pueden alcanzarse realmente. Este enfoque es esencial para establecer un equilibrio aeráulico coherente, evaluar los márgenes de funcionamiento de los equipos de ventilación y poner de manifiesto las limitaciones estructurales de la red existente.

En el contexto de las simulaciones CFD, este análisis permite definir unas condiciones de contorno realistas y físicamente representativas, acordes con las capacidades reales de aspiración del sistema. Por tanto, es un requisito previo esencial para garantizar la validez de los resultados numéricos, interpretar correctamente los fenómenos observados y basar las recomendaciones técnicas en una evaluación rigurosa y cuantitativa del rendimiento de la red de aspiración.

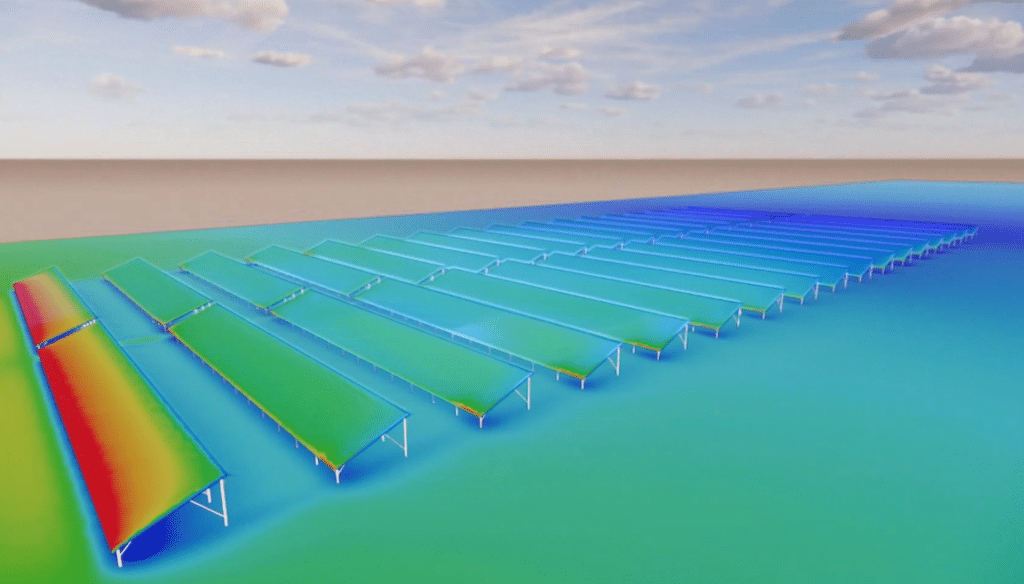

Estudio de la aeráulica alrededor de una máquina generadora de vapores saturados

Un problema relacionado con el origen de los flujos de aspiración

El estudio puso de manifiesto que la eficacia de un sistema de captación no se limita únicamente al caudal de aspiración disponible, sino que también depende de la dinámica de los flujos de aire y de su origen. En determinadas configuraciones, una parte importante del aire aspirado puede proceder de zonas periféricas o no críticas. Esta aportación de aire exterior, ligeramente cargado de niebla o contaminantes, reduce la eficacia global de la captación al movilizar parte de la capacidad de aspiración sin contribuir a la eliminación de las emisiones de las zonas realmente afectadas.

Estos resultados subrayan la importancia de diseñar y dimensionar con precisión los sistemas de captación, incorporando no sólo los caudales, sino también la circulación real del aire en el entorno de producción. El control selectivo de los caudales permite concentrar la extracción en las zonas que generan humos, mejorando el rendimiento global del sistema y limitando las pérdidas de energía, al tiempo que se garantizan unas condiciones de trabajo seguras y optimizadas para los operarios.

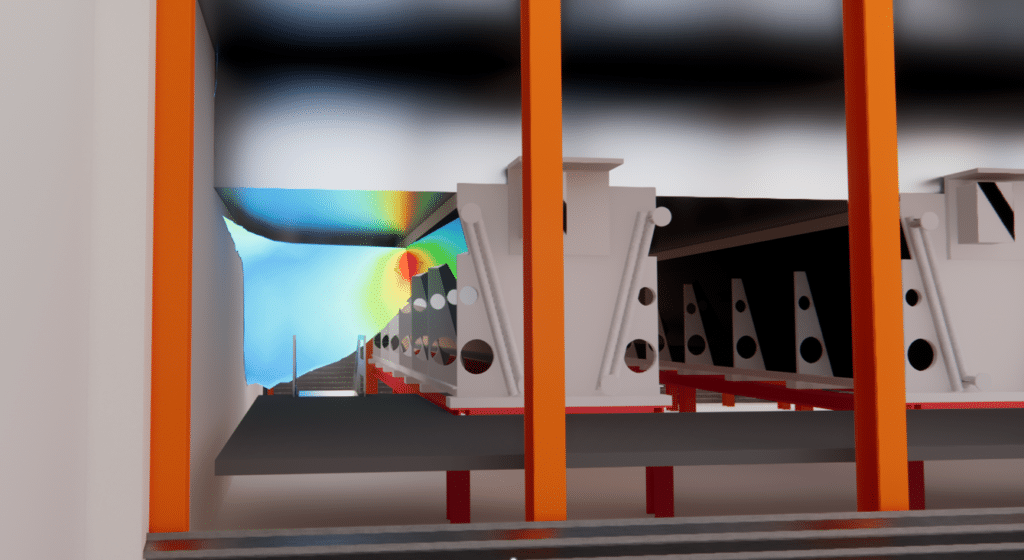

Comportamiento del vapor en las cabinas y en el vestíbulo

En la cabina de vapor, las simulaciones muestran que la presión negativa generada es relativamente baja. Como resultado, parte del vapor producido al entrar en contacto con las losas calientes escapa entre los segmentos, formando penachos ascendentes que se acumulan bajo el suelo de la primera planta.

A continuación, el aire cargado de niebla se ve obligado a circular por el suelo, precipitándose por aberturas como escaleras y pasos de conductos. Esto explica el importante estancamiento observado bajo la plataforma y la presencia de humos visibles en zonas alejadas de su fuente inicial.

Los resultados de las simulaciones CFD reproducen fielmente estos fenómenos, en términos de velocidades del aire, estratificación térmica y distribución de la humedad, lo que confirma la pertinencia y fiabilidad de la modelización para analizar los flujos y orientar la optimización de los sistemas de captación.

Evaluación de soluciones de mejora sostenibles y fiables

Impacto de simples mejoras estructurales

Tras las simulaciones iniciales, se propusieron varias mejoras estructurales sencillas que no requerían ninguna modificación del sistema de captura de vapor. El objetivo de estas mejoras era reducir la cantidad de vapor que se escapaba a la nave y, en consecuencia, mejorar la captura de vapor de la máquina. Surgieron varios efectos beneficiosos:

En primer lugar, se observó un aumento de la presión negativa en las cabinas . El aumento de la presión negativa mejora la eficacia de la captura de vapores en origen, al favorecer la aspiración de los flujos cargados de vapor antes de que se dispersen por la nave. Esta acción contribuye a limitar las fugas a las zonas adyacentes, reducir las acumulaciones bajo los suelos y mejorar la visibilidad y las condiciones de trabajo de los operarios. Sin embargo, debe dimensionarse cuidadosamente para garantizar un equilibrio aeráulico óptimo y evitar repercusiones indeseables en el confort, la estabilidad del flujo o el consumo de energía.

Figura - Plano de presión en la vitrina de gases - Antes/Después

Esta depresión va acompañada de unainversión de la tendencia aeráulica por encima de las cabinas de vapor. La transición de corrientes de aire caliente ascendentes a corrientes de aire frío descendentes contrarresta el ascenso natural de los vapores y contiene su dispersión hacia niveles superiores. Esta inversión aeráulica ayuda a atraer los flujos cargados de vapor hacia abajo, hacia las zonas de captura, mejora el control de los penachos térmicos y contribuye a estabilizar las condiciones de flujo alrededor de la cabina. También contribuye a una mejora significativa de la visibilidad, el confort térmico y la seguridad en las zonas de trabajo adyacentes.

Figuras - Líneas de corriente coloreadas por temperatura - Antes / Después

En resumen, estos dos elementos permiten que la mayor parte del flujo de vapores de la nave sea captado por el sistema de extracción. Así, la cabina puede interceptar la mayor parte de los vapores antes de que se dispersen en el ambiente. Esto mejora significativamente la eficacia global del sistema, limita las fugas a las zonas vecinas y reduce la carga de los sistemas generales de ventilación. Esto contribuye a un mejor control de los penachos de vapor, una mejora duradera de las condiciones de trabajo y una reducción de las pérdidas de energía asociadas.

Figura - Humedad relativa - Sección longitudinal - Antes / Después

Figura - Humedad relativa - Sección transversal entre dos segmentos - Antes / Después

Además, un mejor control de los flujos de calor y vapor limita la acumulación de aire caliente bajo el tejado. Esta reducción de las temperaturas en la parte superior ayuda a preservar las estructuras y los equipos, limita la condensación y la corrosión, y mejora el confort térmico general del edificio. También contribuye a mejorar la estabilidad aeráulica y puede reducir las necesidades de ventilación y el consumo de energía asociado.

Figura - Temperatura - Sección transversal entre dos segmentos - Antes/Después

A pesar de estas mejoras, sigue habiendo un ligero escape de humos por la parte vertical de la cascada. Sin embargo, esto sigue siendo limitado y no cuestiona la eficacia global del sistema, ya que los flujos residuales se diluyen rápidamente y no causan ningún deterioro significativo de las condiciones de funcionamiento o de seguridad.

Benefíciate de mejoras más complejas

También se estudió una configuración más avanzada, que combinaba sencillas mejoras estructurales con la adición de nuevos dispositivos de recogida. Esta solución proporciona un control casi total de los humos, incluso en la parte vertical de la colada, con una eficacia global cercana al 100%. Proporciona el máximo rendimiento y robustez frente a las variaciones de funcionamiento, con un riesgo prácticamente nulo de escape residual.

Sin embargo, este planteamiento debe ponerse en perspectiva con la solución más sencilla estudiada anteriormente, que ya permitía reducir significativamente las emisiones de humos y mejorar notablemente las condiciones de funcionamiento, con un coste de inversión mucho menor y una implantación mucho menos compleja. Así pues, esta primera solución ofrecía un compromiso especialmente adecuado entre rendimiento, sencillez y coste, al tiempo que respondía a los principales retos de seguridad y confort.

Por lo tanto, la adición de dispositivos suplementarios se justifica principalmente en términos de rendimiento máximo o requisitos operativos elevados, cuando el objetivo es eliminar prácticamente todas las emisiones residuales o asegurar la instalación frente a condiciones de funcionamiento muy variables. La elección entre estos dos enfoques es, por tanto, una cuestión de arbitraje técnico y económico: la solución simple ofrece una respuesta eficaz y optimizada, mientras que la solución mejorada proporciona un mayor nivel de control a costa de una mayor inversión y complejidad.

Un estudio riguroso para ayudarte a tomar una decisión informada

Los resultados del estudio permitieron identificar soluciones sencillas, robustas y económicamente optimizadas, haciendo hincapié en el control de los flujos de aire y la eliminación de las entradas parásitas antes de considerar cualquier aumento de la potencia de los sistemas de ventilación. Este planteamiento prioriza laeficacia de las intervenciones, minimiza los costes y mejora inmediatamente el rendimiento del sistema existente.

Al mismo tiempo, análisis adicionales han revelado soluciones más complejas, que ofrecen un control aún mayor de los flujos y la máxima eficacia, pero que requieren una inversión más elevada. Estas opciones proporcionan un control casi total de los humos y una optimización sostenible de las condiciones ambientales en la nave de producción.

La intervención de EOLIOS proporcionó al cliente una comprensión completa de los fenómenos físicos implicados, las palancas prioritarias de actuación y los beneficios esperados. Este enfoque estructurado contribuye directamente amejorar las condiciones de trabajo, la fiabilidad operativa y la seguridad, al tiempo que aumenta el rendimiento global de la instalación. También proporciona una sólida herramienta de toma de decisiones para elegir entre soluciones inmediatas y rentables o mejoras más ambiciosas y sostenibles.

Más información sobre este tema:

Vídeo resumen del estudio

Resumen del estudio

El estudio realizado por EOLIOS ha permitido conocer en detalle los mecanismos por los que se generan, dispersan y capturan los vapores saturados dentro de una planta de colada continua. A partir de un análisis de las condiciones reales de funcionamiento y de simulaciones CFD representativas de las condiciones existentes, se identificaron las principales disfunciones del sistema colector.

El trabajo demostró que las mejoras estructurales específicas, sin ningún aumento significativo del caudal de aspiración, ya podían dar lugar a una reducción muy importante de los escapes de vapor y a una mejora notable de las condiciones de funcionamiento. También se han evaluado soluciones más avanzadas para conseguir el máximo nivel de control, proporcionando al cliente información objetiva que le ayude a decidir entre rendimiento, sencillez e inversión.

Este enfoque ha dado lugar a sólidas recomendaciones técnicas adaptadas al contexto industrial, que contribuyen a la seguridad de los operarios, la fiabilidad de las instalaciones y el rendimiento global del centro.

Vídeo resumen de la misión