Inicio » Laboratorios » Estudio del polvo en salas limpias » Laboratorio farmacéutico – Polvo

Laboratorio farmacéutico – Polvo

Laboratorio farmacéutico - Polvo

Año

2023

Cliente

IPSEN

Ubicación

Francia

Tipología

Seguir navegando :

Nuestros otros proyectos :

Últimas noticias :

¿Necesitas la opinión de un experto?

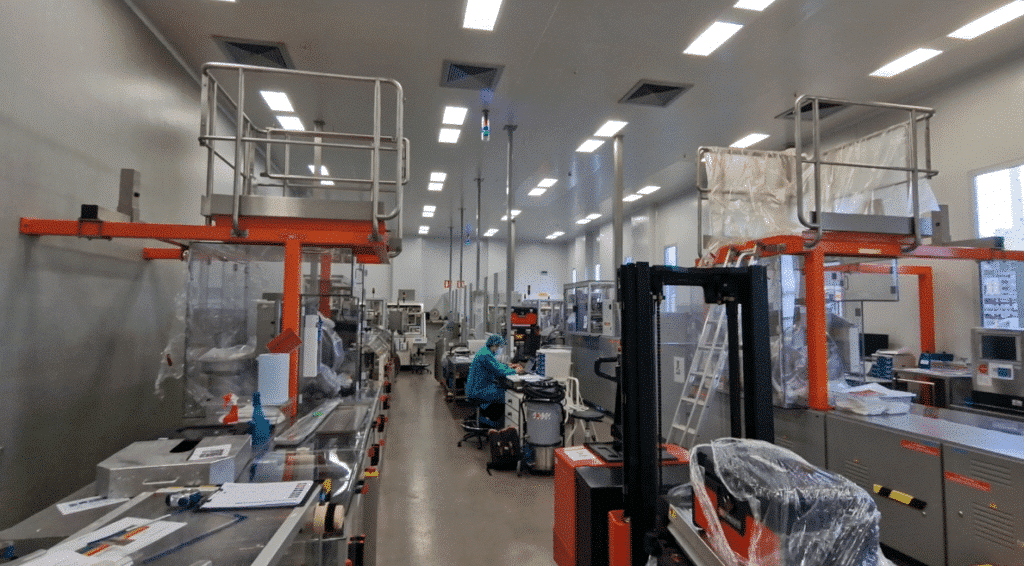

Concentración y distribución de partículas en la cadena de producción

EOLIOS Ingénierie estudió la concentración y distribución de partículas en la línea de producción y en la nave. Estos estudios permitieron evaluar si existe contaminación entre las dos líneas de producción y desarrollar un sistema de extracción del polvo de medicamento.

Estudio CFD de una sala blanca farmacéutica

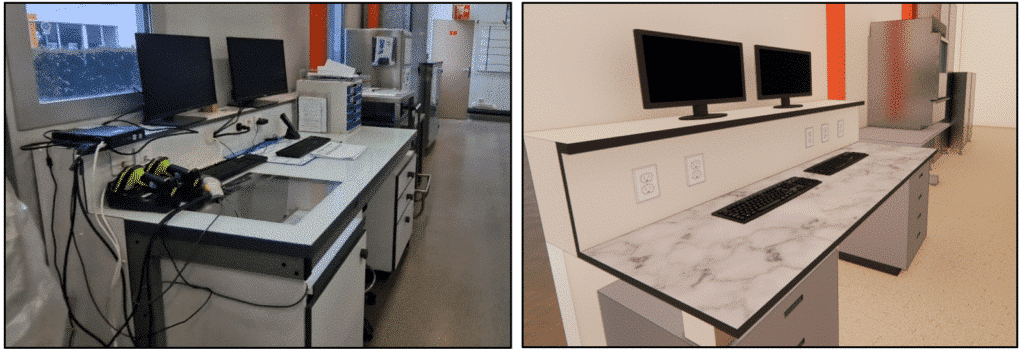

Inicialmente, para reproducir los fenómenos observados por los equipos in situ, nuestro equipo de ingenieros realizó una serie de estudios in situ para modelarlos equipos con la mayor precisión posible. Estas lecturas son cruciales para evaluar los distintos parámetros y fenómenos que pueden producirse en la sala.

Para garantizar un resultado optimizado y preciso, nuestros ingenieros de EOLIOSC realizaron varios estudios repetidos para garantizar la máxima precisión. Aunque estos datos se han recogido con esmero, existe cierto grado de incertidumbre debido a las diversas variaciones inherentes a la encuesta humana. No obstante, pueden utilizarse para obtener tendencias precisas del flujo de aire.

Características del laboratorio estudiado

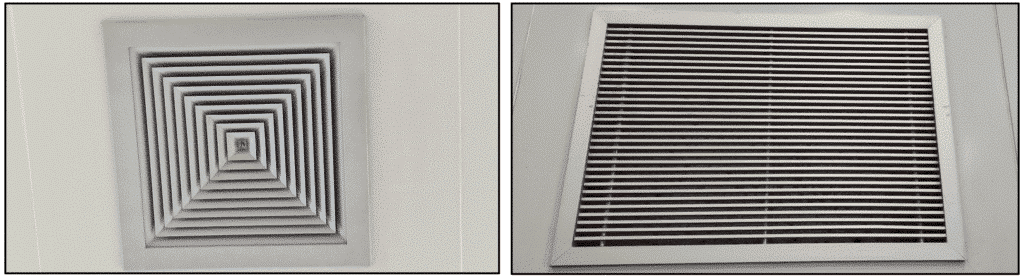

La sala blanca donde tiene lugar la producción es de 832 m3. Hay 4 vacantes. El aire se impulsa a través de 8 toberas situadas en el techo. La recuperación se realiza mediante 16 boquillas situadas en la parte trasera de la sala.

Serie de mediciones in situ

La línea de producción se compone de distintos módulos que permiten envasar el producto. Cada elemento se ha modelado a escala para ofrecer la máxima precisión.

También se identificaronlos elementos externos a la línea de producción, pero que actuaban como máscara aerólica y podían influir en los movimientos del aire, para poder modelarlos a escala.

Creación de un modelo de estudio digital

El objetivo de las pruebas realizadas es evaluar los movimientos globales del aire en la sala de producción para identificar determinados fenómenos específicos. Estos fenómenos son esencialmente la recirculación del aire, las fugas salientes o entrantes de la cadena de producción y los

En el marco de esta auditoría, nuestro equipo pudo realizar una serie de pruebas.

- Inicialmente, el objetivo de las pruebas era evaluar la evolución del flujo de aire entre el soplado y la recuperación entre las distintas líneas de producción.

- En segundo lugar, las pruebas consistieron en evaluar los índices de fuga desde el interior hacia el exterior de las líneas de producción con el objetivo de poner de relieve las zonas de fuga de polvo fino.

Además, nuestros ingenieros térmicos y aeráulicos pudieron realizar una serie de mediciones de la velocidad del aire en varios puntos de la sala, con el fin de comparar los resultados de las simulaciones con las condiciones encontradas in situ.

Auditoría de laboratorio

Protocolo de ensayo

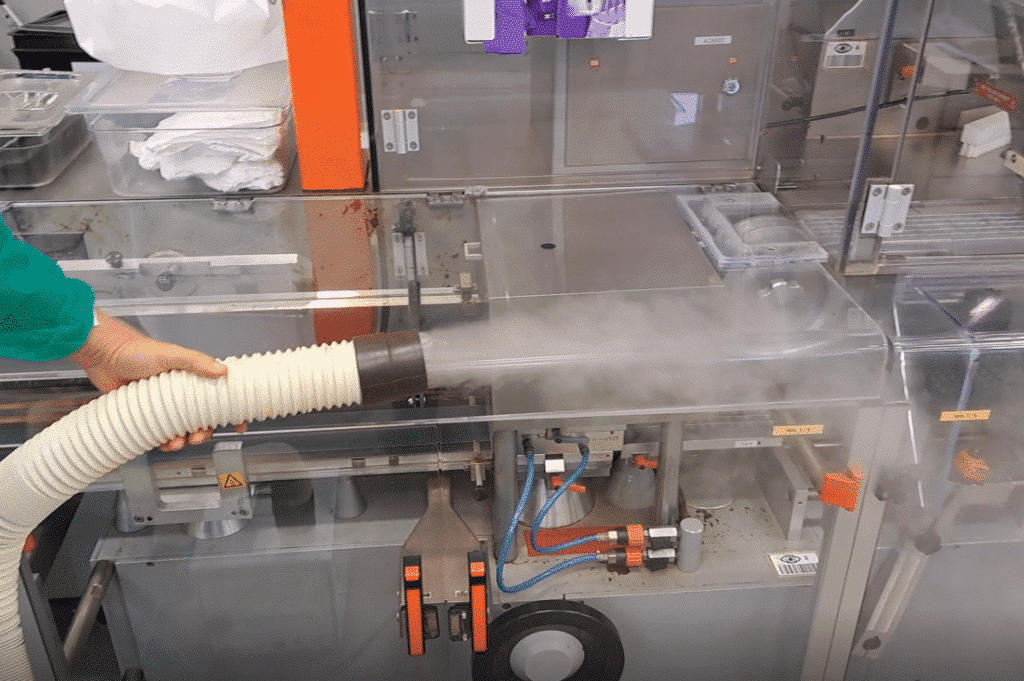

Durante las pruebas, la salida de la máquina de humo se orientó en la dirección del flujo y fue necesario esperar unos segundos a que el flujo se estabilizara para captar los distintos fenómenos con la mayor precisión posible.

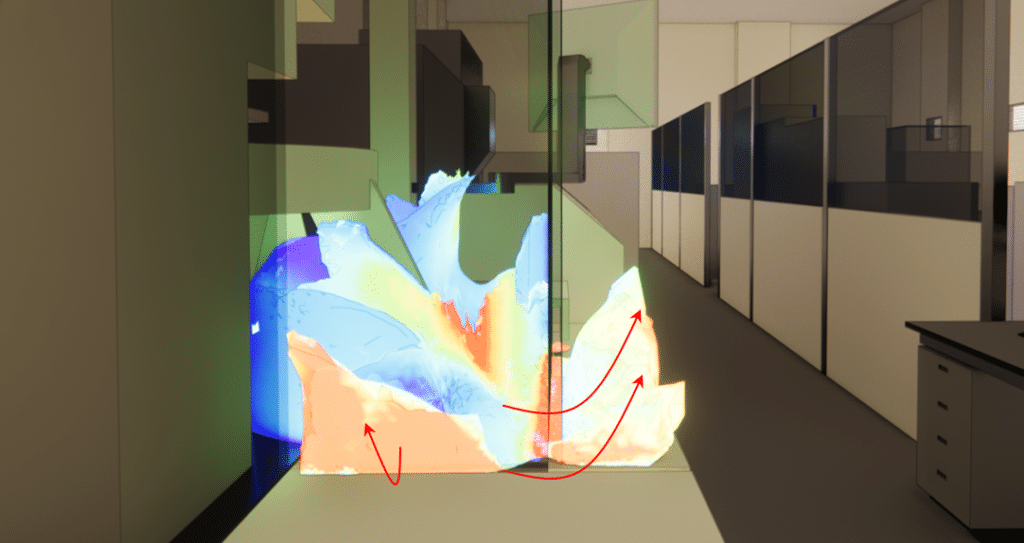

El aire del sistema de circulación tiende a fluir en dirección laminar hacia los puntos de recuperación. Sin embargo, las pruebas de humo revelaron algunos fenómenos interesantes.

Esto se debe a que el humo tiende a entrar por el hueco entre los tabiques que separan las dos líneas de producción en lugar de dirigirse hacia el retrabajo más cercano.

Simulación del viento alrededor del edificio.

Tendencias de las fugas de aire de las líneas de producción

En primer lugar, para evaluar la mayor parte de las fugas de aire de la cadena de producción, colocamos la máquina de humo en el habitáculo de la zona de vertido de pastillas y, a continuación, la llenamos de humo.

Tras el llenado, es fácil distinguir las zonas con mayores fugas. Estas zonas se encuentran principalmente alrededor de la puerta y el cepillo.

El papel de la simulación CFD

El objetivo del estudio es estimar la concentración y distribución de partículas finas en la línea de producción y en la nave. El objetivo de esta estimación es evaluar si existe contaminación entre las dos líneas de producción.

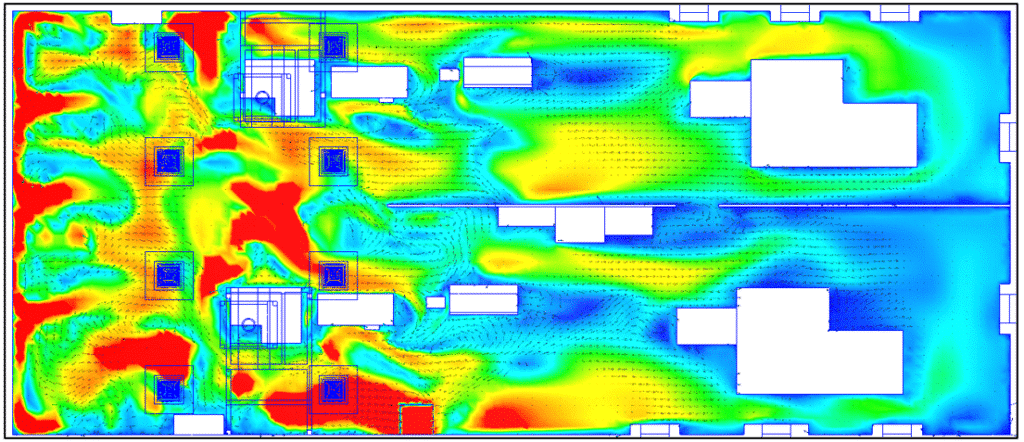

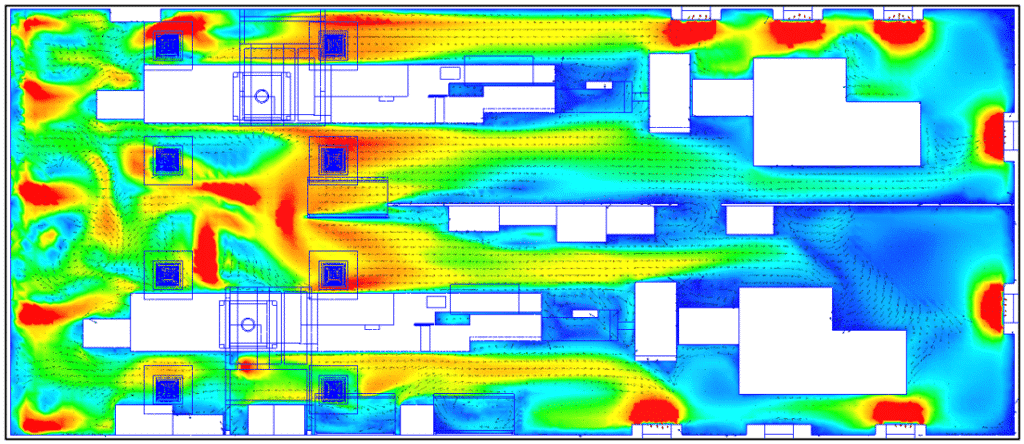

Estos mapas de velocidad ponen de manifiesto la dinámica global de los flujos de aire en la nave de producción. Esta dinámica da lugar a zonas de mayor velocidad de aire en el lado izquierdo de la sala, la zona de impulsión, y de menor velocidad de aire en el lado derecho, la zona de retorno.

La simulación también pone de relieve los fenómenos identificados durante el estudio del humo.

Al comparar las observaciones realizadas durante la prueba de humo in situ con los resultados de la simulación, se observan ciertas similitudes. La zona de recirculación de baja velocidad está situada en la abertura entre los dos tabiques.

Las velocidades globales en la sala son del orden de 0,2 m/s, con zonas de baja velocidad detrás de los equipos que forman máscaras aeráulicas.

Estudio de la concentración de partículas finas

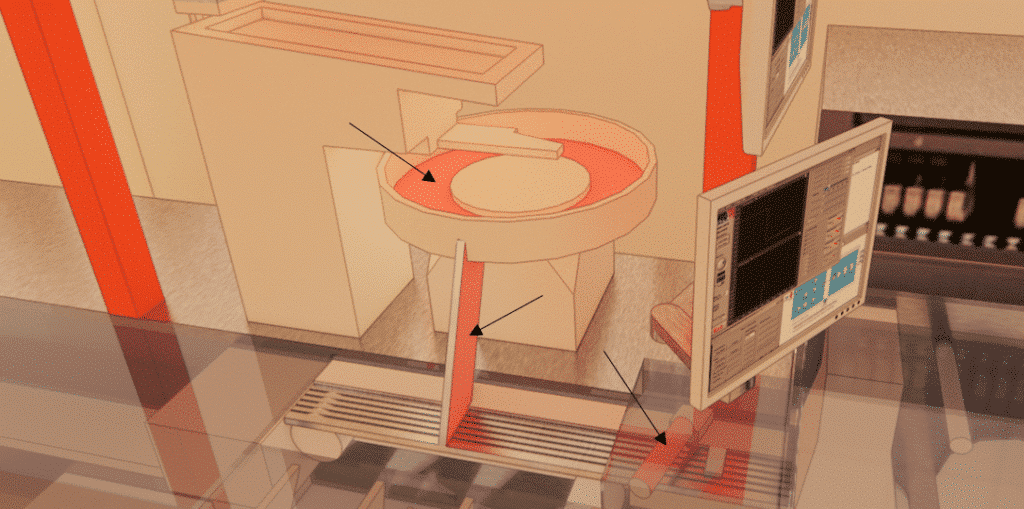

Zona de emisión de polvo

Las zonas de emisión de polvo se calibraron según las observaciones de los técnicos in situ.

Hay 3 zonas principales:

- El tanque

- El brazo de llenado del carril

- El cepillo clasificador

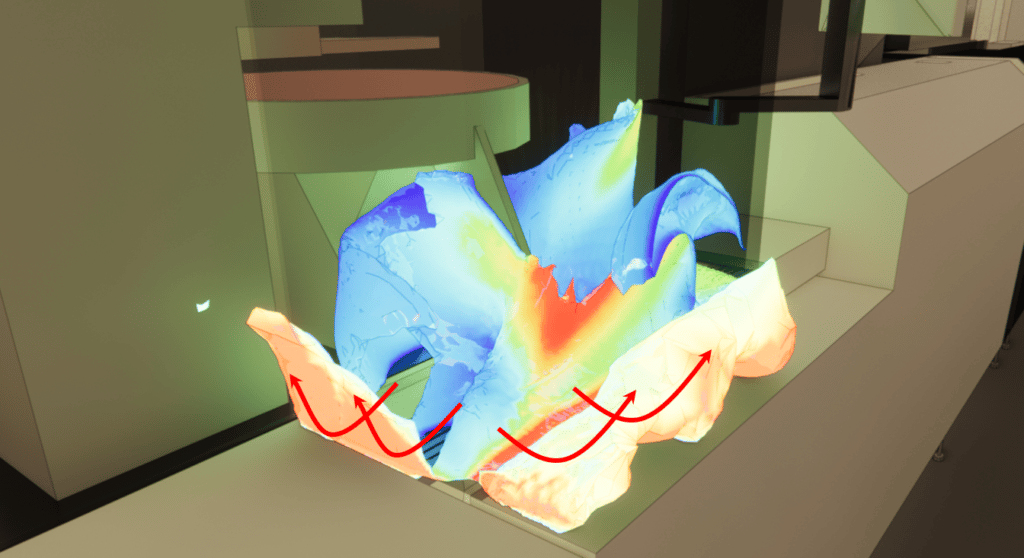

Trazado CFD del polvo de la máquina a la nave

Dos zonas principales de fuga de polvo al exterior de la máquina. Estas fugas, muy localizadas, se producen a través de pequeñas aberturas en puertas o espacios entre módulos. A pesar de la baja proporción de fugas de partículas, esto representa un riesgo de contaminación.

El riesgo de contaminación directa entre las dos máquinas es improbable, pero no puede descartarse una contaminación involuntaria por parte de los técnicos durante el mantenimiento, dado el nivel de polvo emitido alrededor de la máquina.

Para superar este problema, diseñamos sistemas de extracción para las zonas de emisión identificadas.

Simulación CFD para laboratorios

La simulación digital ofrece nuevas perspectivas a las oficinas de diseño. Esto permite prever un gran número de escenarios y, por tanto, controlar cualquier problema imprevisto asociado a un mal diseño. En el caso de las plantas de producción, la modelización multifísica permite tener en cuenta todos los fenómenos que originan los flujos de calor y aire que se producen a lo largo de la cadena de producción, desde el sobrecalentamiento hasta el confort de los empleados, pasando por la garantía de que la producción no se contaminará.

Gracias a sus servidores de cálculo, los modelos EOLIOS pueden simularse en su totalidad con un alto grado de precisión en muy poco tiempo. Además, la experiencia de EOLIOS en aeráulica general permite a nuestro equipo ofrecer soluciones innovadoras y pertinentes a los problemas de aeráulica, climatización y propagación de partículas finas. Sin embargo, implantar simulaciones CFD en su proceso de diseño implica recurrir a expertos en mecánica de fluidos, simulaciones térmicas y numéricas para garantizar que no se produzcan problemas en el futuro.

Nuestros ingenieros de EOLIOS cuentan con una gran experiencia en auditorías y aportan sus conocimientos directamente in situ para optimizar la resolución de diversos problemas. En este caso, la auditoría se llevó a cabo en toda la nave de producción, lo que permitió localizar eficazmente las fugas de aire a nivel de las máquinas, estudiar los flujos de aire y garantizar la pureza de la producción.

Sus equipos de última generación permiten realizar mediciones directas y precisas, garantizando una evaluación del emplazamiento, los equipos, los materiales y, en caso necesario, una evaluación térmica que incluye puentes térmicos, pérdidas de calor y pérdida de rendimiento de los sistemas de climatización. Se analizaron las distintas instalaciones de distribución para poner de relieve la posible contaminación de la cadena de producción

Pruebas de humo para comprobar la instalación

EOLIOS llevó a cabo recientemente una auditoría de humos para garantizar que los sistemas de aspiración utilizados en la máquina de producción de medicamentos tuvieran el tamaño óptimo. Esta auditoría era crucial para garantizar que el equipo de extracción fuera capaz de extraer eficazmente el polvo fino producido durante el proceso de producción.

El principal objetivo de esta auditoría era comprobar si los actuales sistemas de aspiración eran adecuados para cumplir los requisitos de la producción de medicamentos. Para conseguirlo, EOLIOS realizó pruebas exhaustivas utilizando agentes de humo adaptados al entorno de trabajo de la máquina.

Pruebas de humo para comprobar la instalación en el momento de la aceptación

Gracias al uso de estos generadores de humo, pudimos visualizar y medir el flujo de humo generado por la máquina de producción. A continuación, los expertos en ingeniería de EOLIOS analizaron estos datos para determinar si los sistemas de extracción instalados eran capaces de capturar y eliminar eficazmente estos humos.

Los resultados de la auditoría mostraron que los sistemas de extracción actuales estaban correctamente dimensionados y podían gestionar eficazmente los humos producidos por la máquina. Esta confirmación es esencial para garantizar la calidad de los medicamentos producidos, evitando cualquier posible contaminación debida a la presencia de humos tóxicos o indeseables.

En conclusión, la auditoría de humos realizada por EOLIOS desempeñó un papel crucial para garantizar el rendimiento de los sistemas de aspiración utilizados en la producción de medicamentos. Gracias a este análisis en profundidad, pudimos confirmar que el equipo estaba correctamente dimensionado.

Continúa con este tema

Vídeo resumen del estudio

Descubre otros proyectos

Estudio de contaminación – Líneas de producción farmacéutica

Estudio de la dispersión del polvo – Laboratorio de geología

HVAC – Almacén de material médico

Mejora del proceso de tratamiento de COV

Sala blanca

Laboratorio farmacéutico – Polvo

Calificación de la vitrina de gases – Laboratorio

Estudio de una sala blanca