Inicio » Industrias » sala de producción » Ventilación natural – Metalurgia

Ventilación natural – Metalurgia

Recomendaciones para una ventilación óptima y una dispersión eficaz de los contaminantes - Acerías

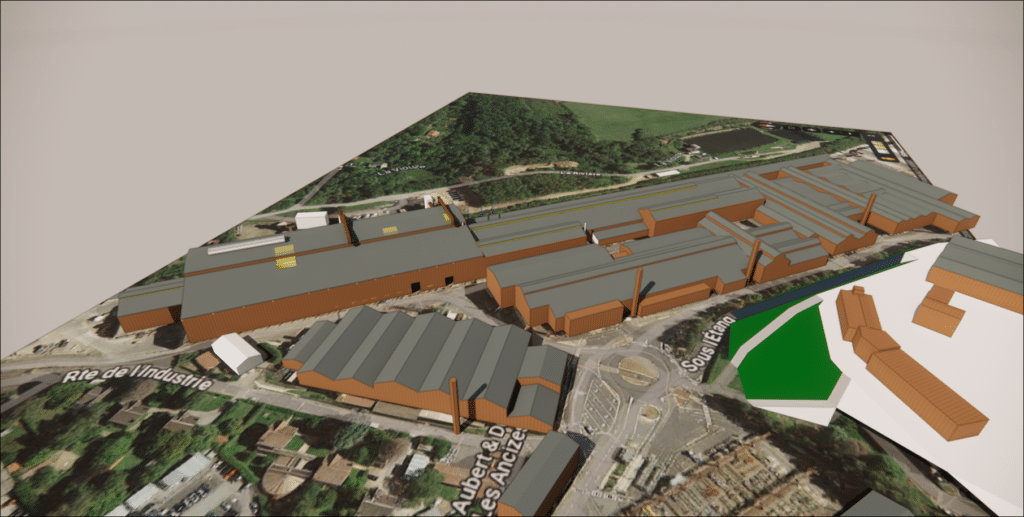

El proyecto realizado por EOLIOS para la acería Aubert et Duval consiste en un estudio de dimensionamiento y ubicación de un nuevo aireador estático (Robertson) en el tejado. El objetivo principal de este estudio es garantizar una ventilación eficaz de la acería determinando las dimensiones óptimas del aireador estático.

Recomendaciones para una ventilación óptima y una dispersión eficaz de los contaminantes en una acería

Año

2024

Cliente

Aubert et Duval

Ubicación

Francia

Tipología

Acerías

Seguir navegando :

Nuestros otros proyectos :

Últimas noticias :

Ficha técnica :

Nuestra experiencia:

¿Necesitas la opinión de un experto?

Nuestros ingenieros están dispuestos a escuchar y asumir cualquier reto.

Evaluación de la idoneidad del sistema de ventilación en el marco de un proyecto de renovación de tejados

EOLIOS está llevando a cabo un proyecto para la acería Aubert et Duval, consistente en el estudio de las dimensiones y la ubicación de un nuevo ventilador estático en el tejado. El objetivo principal es garantizar una ventilación eficaz de la ac ería determinando las dimensiones óptimas del ventilador. Esto permitirá cumplir las normas de emisión de contaminantes,optimizar la ventilación y el confort térmico ymejorar la calidad del aire.

El estudio también incluye un análisis en profundidad de los movimientos de aire en la acería para comprender mejor la distribución del polvo y el humo generados por las operaciones industriales. Este análisis permitiráevaluar el impacto del aireador en la dispersión de estas partículas y proponer medidas de prevención y control de la contaminación.

Los resultados de este estudio serán esenciales para definir las dimensiones exactas del aireador y su posición óptima en el tejado. Además, permitirán formular recomendaciones para limitar la dispersión de polvo y humo, garantizando así una mejor calidad del aire y reduciendo los riesgos de contaminación.

Cabe señalar que el estudio tiene en cuenta varios escenarios diferentes, con distintas configuraciones y caudales de aire. Los objetivos del estudio son, por tanto dimensionar el aireador para adaptarlo a cada situacióncumpliendo las normas sobre emisiones y mejorando la calidad del aire

Mediciones preliminares para el análisis termoaerodinámico

Uso de pruebas de humo y mediciones de temperatura para evaluar la circulación del aire en la planta

Durante el estudio realizado para la acería de Aubert et Duval, se llevaron a cabo varias actividades para comprender los fenómenos térmico-aéreos del emplazamiento.

Una visita general a la planta nos permitió visualizar los distintos procesos y comprender los problemas específicos.

Se realizaron estudios para determinar la ubicación y las dimensiones de las celosías y las aberturas de las tres naves de la acería.

Desde imágenes térmicas se tomaron para medir la temperatura de las paredesmientras que mediciones se tomaron modelos 3D de las piezas que faltan.

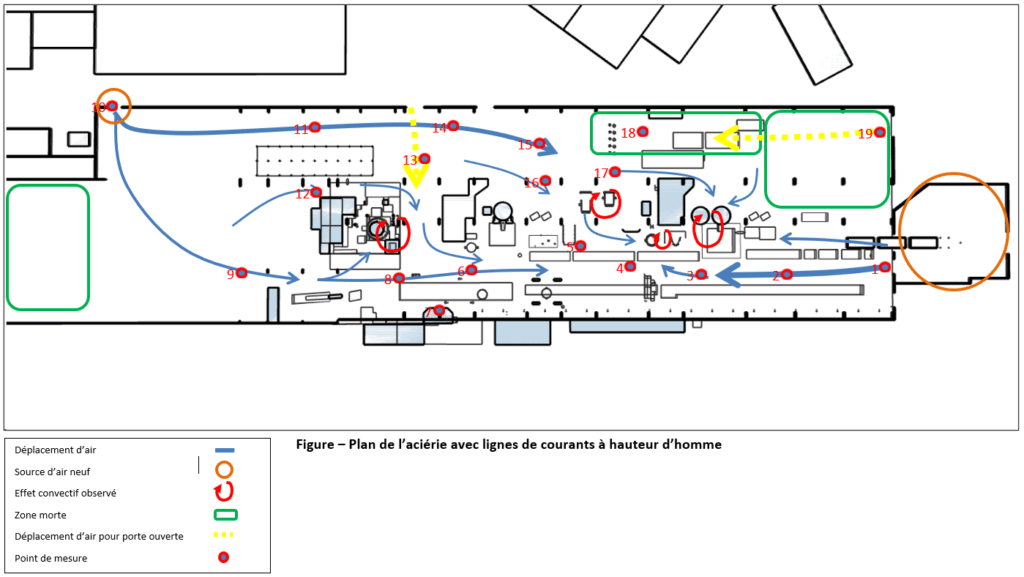

Pruebas de humos para analizar en profundidad los flujos de aire en la obra

Las pruebas de humos se han convertido en una herramienta esencial para evaluar los fenómenos térmico-aéreos en las instalaciones industriales. Estas pruebas permiten visualizar los flujos de aire eidentificar las zonas de estancamiento, lo que proporciona un análisis preciso de la circulación del aire en un entorno determinado.

Ilustración de la campaña de pruebas con humo

Estas pruebas de humos desempeñan un papel clave en elanálisis de los fenómenos térmico-aéreos del yacimiento. Permitenidentificar los puntos sensibles y proponer soluciones adecuadas para mejorar la circulación del aire y la calidad del ambiente térmico.

Realizadas recientemente en el recinto industrial, estas pruebas pusieron de manifiesto las diferentes trayectorias del aire, desde la fuente de calor hasta las salidas de ventilación, pasando por todos los elementos del edificio. Gracias a estas observaciones, los ingenieros pudieron identificar puntos calientes y zonas donde el aire estaba mal ventilado.

Para realizar estas pruebas se utilizaron humos especiales. Se han generado a partir de un líquido no contaminante a base de agua y glicol, lo que garantiza la inocuidad para el medio ambiente y la salud de las personas que se encuentran en la obra.

Los resultados detectaron zonas en las que el aire estaba estancado, lo que provocaba la formación de corrientes de aire caliente y microclimas desagradables para los trabajadores.

Gracias a esta información, se han introducido mejoras en la ventilación de la obra, creando un entorno de trabajo más seguro y agradable.

Análisis de imágenes térmicas para identificar fuentes de calor

A continuación, se utilizaron imágenes térmicas para poner de relieve las principales fuentes de fenómenos térmicos y las distintas zonas de densidad térmica variable.

Las temperaturas registradas se compararon con los resultados de las simulaciones CFD para comprobar su coherencia. Para estimar las temperaturas se tuvo en cuenta la emisividad de las distintas superficies.

Termografía infrarroja de fuentes de calor en la planta

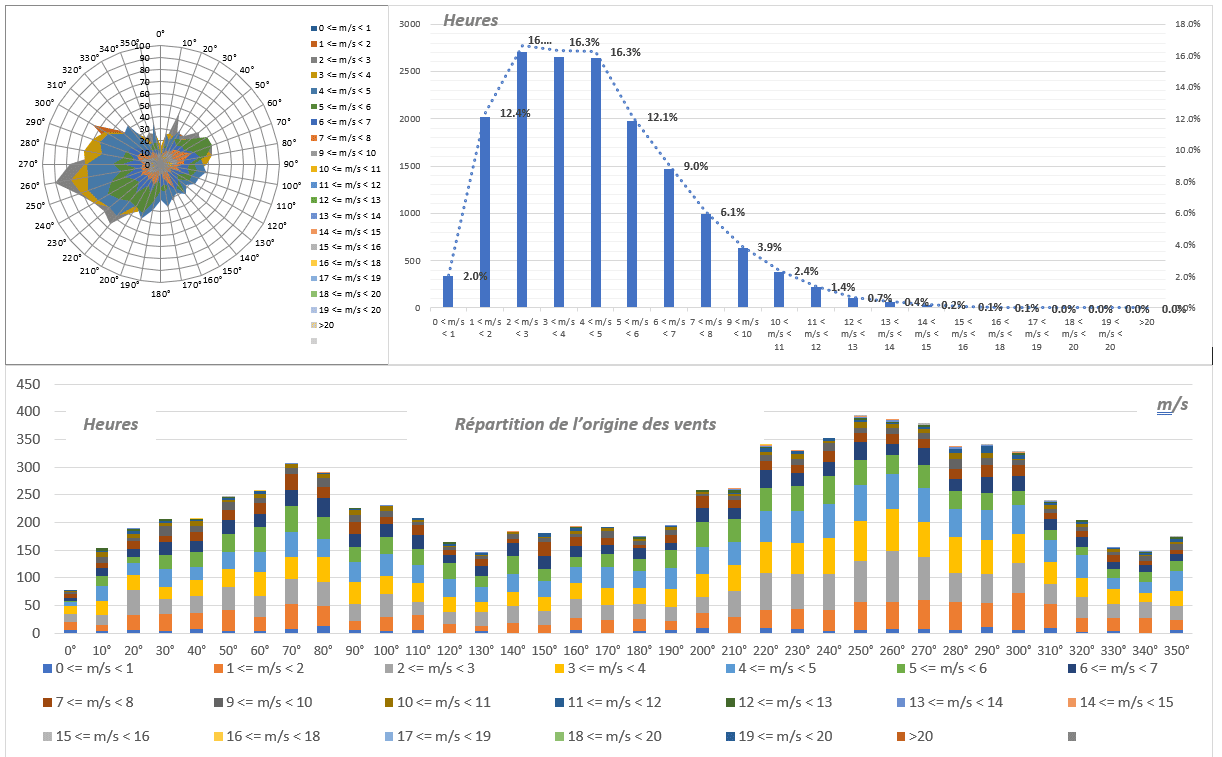

Análisis meteorológico

Durante dos visitas al emplazamiento, se registraron las condiciones meteorológicas exteriores, que servirán de base para las simulaciones básicas. A continuación, se recogieron datos meteorológicos de la estación meteorológica más cercana al lugar durante un periodo de 12 meses.

Esta información precisa sobre los registros meteorológicos nos permitirá seleccionar las condiciones climáticas adecuadas en función de los objetivos del estudio. Las condiciones registradas durante la segunda visita se utilizaron para la primera modelización con el fin de confirmar la correcta aplicación de las condiciones en el modelo.

La información recogida incluye la velocidad y dirección del viento, así como la temperatura mínima media en invierno y la temperatura máxima media en verano. Además, también se tienen en cuenta los picos de temperatura más extremos registrados.

Estos datos desempeñan un papel crucial en la adaptación de las estrategias de ventilación para garantizar un confort óptimo a los operarios de la planta durante todo el año.

Simulación digital CFD de las condiciones térmicas de la planta

Creación de un modelo digital en 3D de la planta

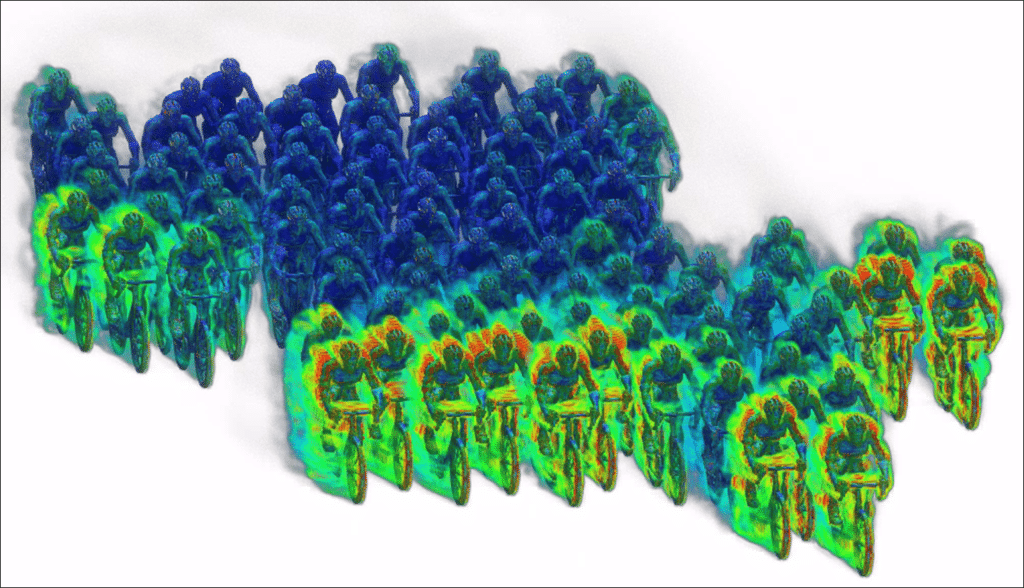

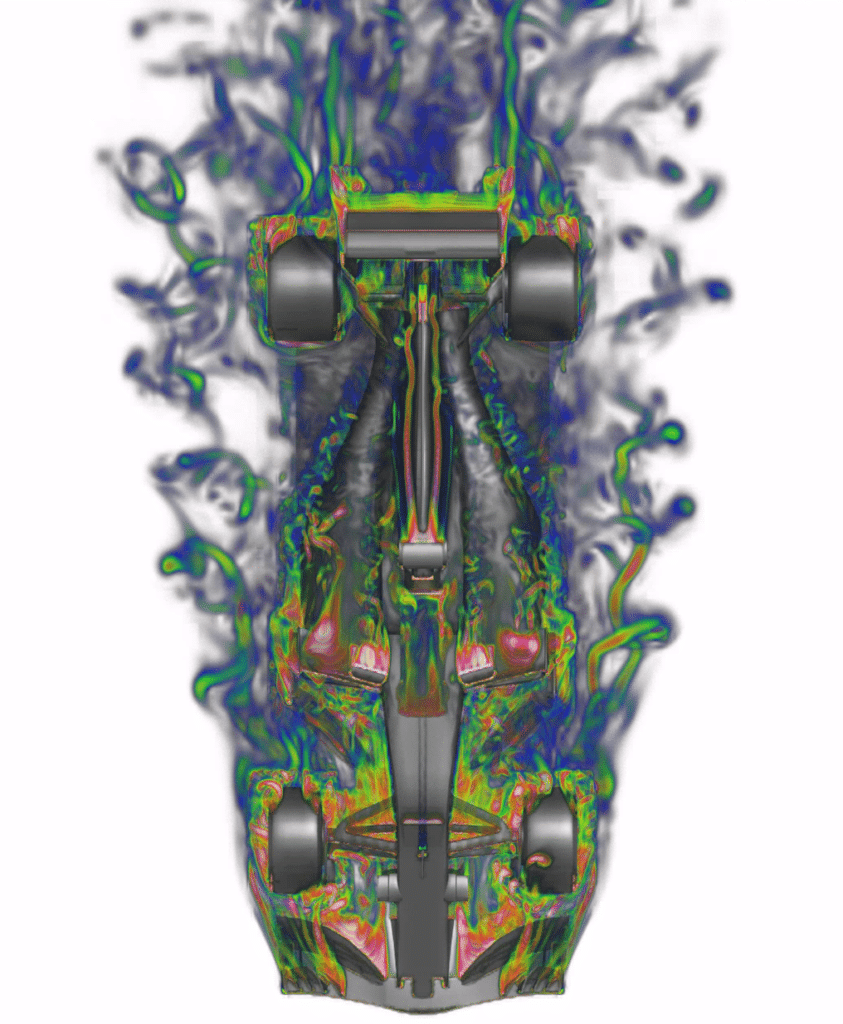

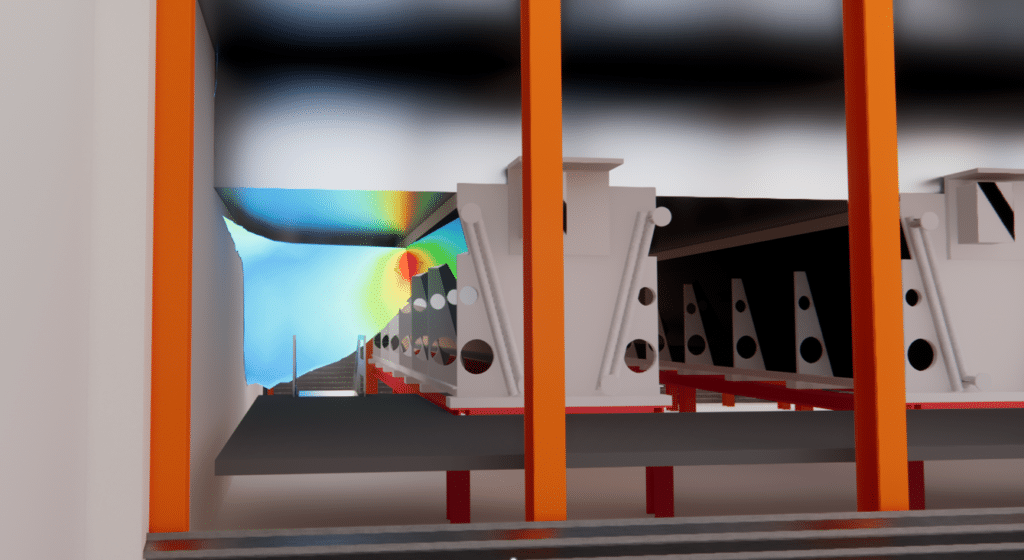

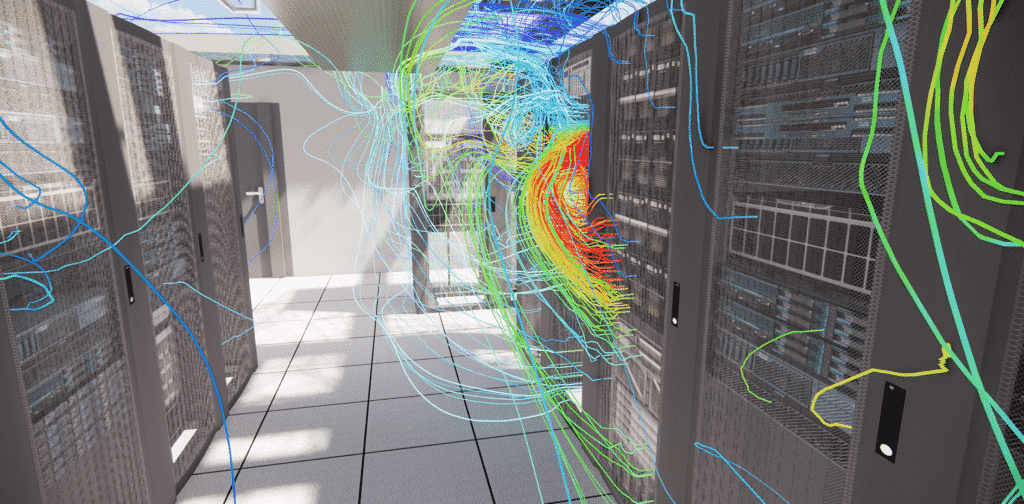

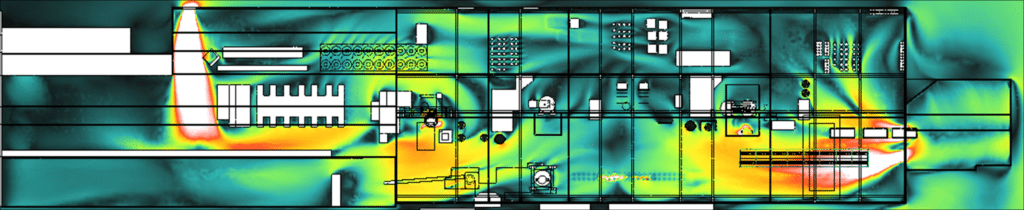

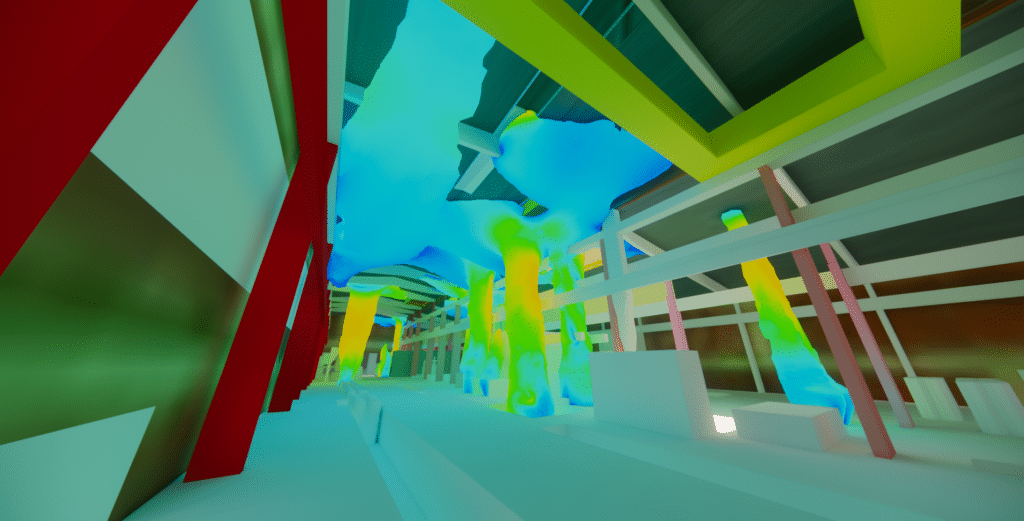

La simulación se realizó mediante el método CFD (Computational Fluid Dynamics), que permite analizar y predecir los movimientos de fluidos como el aire y los gases. Este enfoque virtual simula los fenómenos térmico-aéreos en la acería, teniendo en cuenta las interacciones entre las distintas superficies, las fuentes de calor y los flujos de aire. Gracias a la CFD, es posible visualizar y analizar detalladamente los flujos, las temperaturas y las concentraciones de gases, lo que contribuye a comprender mejor los procesos y a optimizar el rendimiento y la seguridad de las instalaciones.

La modelización geométrica es una etapa clave en las simulaciones CFD.

Proporciona una representación exacta de la geometría del lugar o edificio estudiado y define las condiciones de contorno, como muros, aberturas al exterior y ganancias internas de calor.

La modelización geométrica también simplifica el modelo al eliminar elementos irrelevantes, lo que facilita lainterpretación de los resultados.

Simulación CFD

La simulación se realizó mediante el método CFD (Computational Fluid Dynamics), que permite analizar y predecir los movimientos de fluidos como el aire y los gases. Este enfoque virtual simula los fenómenos térmico-aéreos en la acería, teniendo en cuenta las interacciones entre las distintas superficies, las fuentes de calor y los flujos de aire. Gracias a la CFD, es posible visualizar y analizar detalladamente los flujos, las temperaturas y las concentraciones de gases, lo que contribuye a comprender mejor los procesos y a optimizar el rendimiento y la seguridad de las instalaciones.

La simulación se realizó mediante el método CFD (Computational Fluid Dynamics), que permite analizar y predecir los movimientos de fluidos como el aire y los gases. Este enfoque virtual simula los fenómenos térmico-aéreos en la acería, teniendo en cuenta las interacciones entre las distintas superficies, las fuentes de calor y los flujos de aire. Gracias a la CFD, es posible visualizar y analizar detalladamente los flujos, las temperaturas y las concentraciones de gases, lo que contribuye a comprender mejor los procesos y a optimizar el rendimiento y la seguridad de las instalaciones.

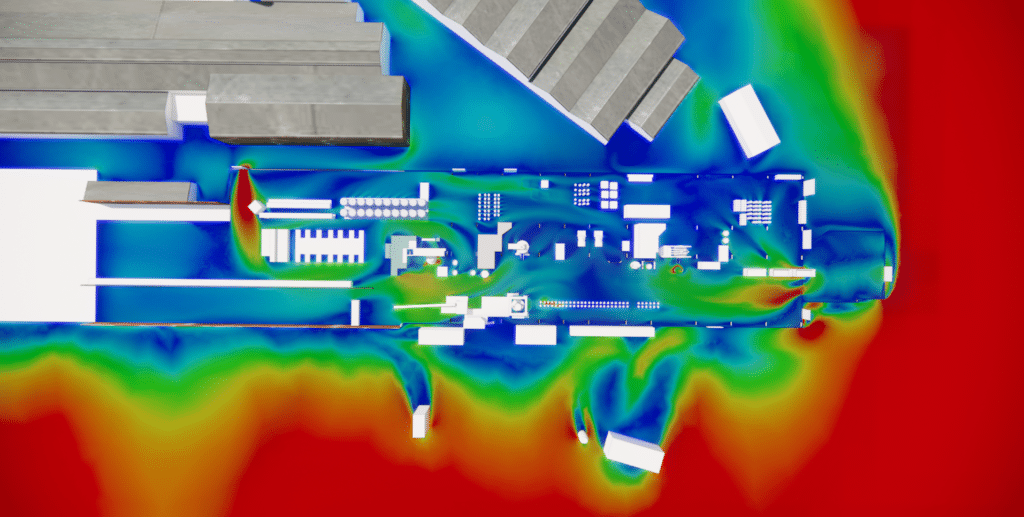

Visualización de simulaciones CFD para optimizar la ventilación natural

En el contexto de los edificios, la CFD se utiliza para estudiar las velocidades, presiones y temperaturas del aire dentro y alrededor de los espacios de construcción. Esto permite comprender mejor el flujo de aire y las condiciones térmicas, sobre todo para el diseño de sistemas de ventilación y aire acondicionado. Las simulaciones CFD son especialmente útiles para mejorar el confort interior optimizando los flujos de aire, lo que contribuye a una mayor eficiencia energética y al bienestar de los ocupantes.

Simulación CFD de ventilación natural

Estudio de la distribución de las velocidades del aire según los diferentes modos de ventilación natural

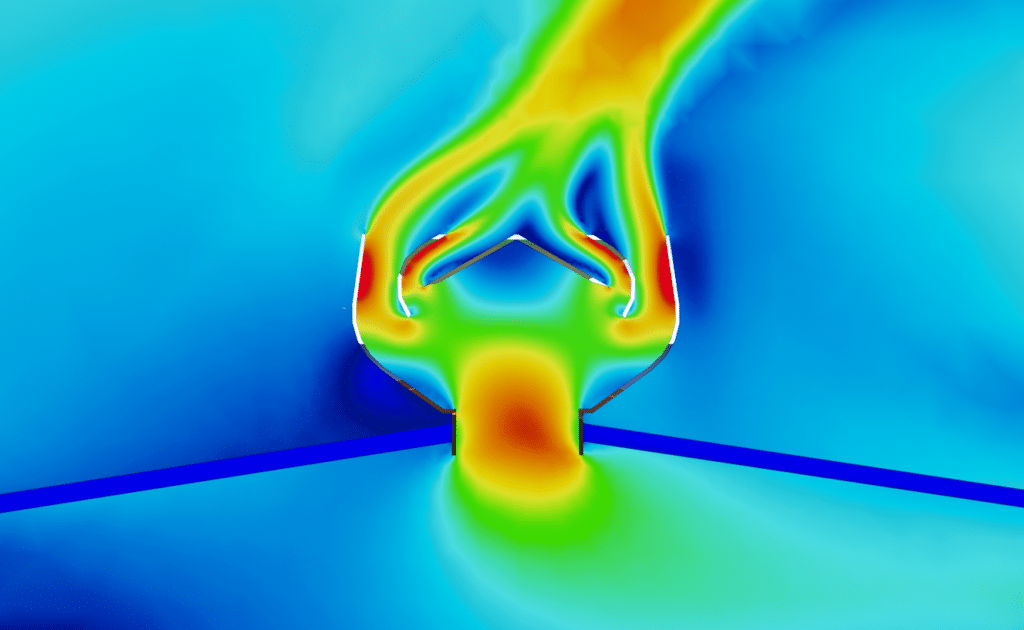

En este estudio, se examinaron dos configuraciones para evaluar la eficacia de la extracción de polvo en el caso del horno de puerta abierta. La primera configuración era la básica, mientras que la segunda incluía la adición de aireadores estáticos y el cierre de la ventelle inapropiada.

Los resultados mostraron que, en la segunda situación, la extracción de polvo era mucho mayor que en la configuración básica, lo que permitía una evacuación más rápida cerca de la fuente de emisión. Esto contribuye a garantizar un entorno de trabajo más limpio y seguro.

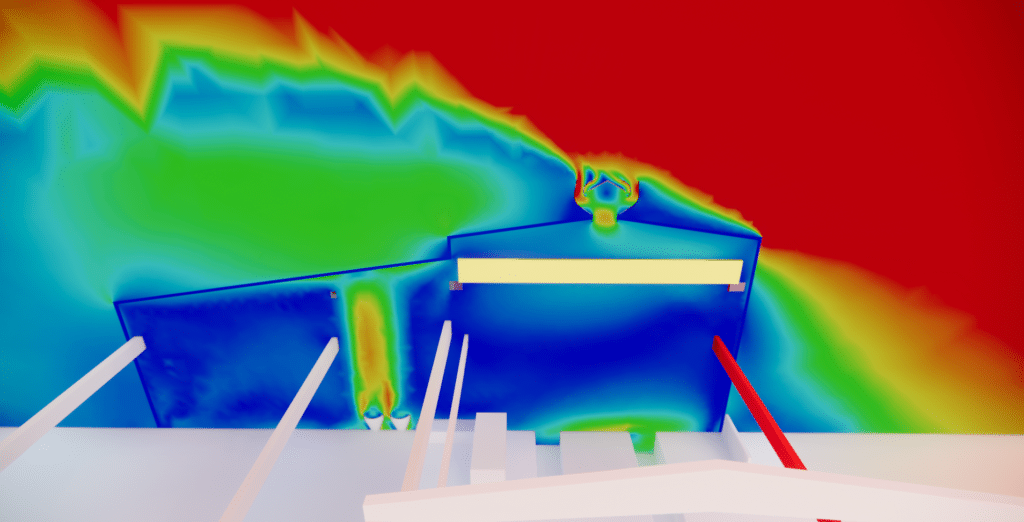

Estudio de penachos térmicos

Uno de los principales retos de este estudio es comprender cómo se distribuye el calor dentro de la fábrica y cómo afecta a las distintas áreas de trabajo. Hay que identificar las zonas en las que las temperaturas pueden ser excesivamente altas y poner en marcha medidas para mitigar el impacto del calor en los empleados.

"La importancia de la correcta colocación de las aberturas de ventilación: una estrategia para favorecer un tiro térmico eficaz y una evacuación óptima del aire caliente".

Un estudio de la configuración inicial de la planta reveló una mala circulación del aire en determinadas zonas, lo que provocaba altas temperaturas en ellas. Esto puede deberse a factores como la ubicación de las fuentes de calor, la disposición de los equipos o la circulación del aire en el espacio. La adición de aireadores estáticos en la segunda configuración solucionó este problema.

Estos aireadores contribuyeron a aumentar la circulación del aire en toda la planta, facilitando la evacuación del aire caliente y favoreciendo la entrada de aire fresco. Esto ha tenido dos efectos beneficiosos. En primer lugar, la homogeneización de las velocidades del aire ha permitido reducir las zonas de mala circulación, lo que ha contribuido a una mejor distribución del calor en la planta. Esto ha permitido reducir las diferencias de temperatura entre las distintas zonas de trabajo, mejorando el confort térmico de los empleados. Además, la homogeneización de las temperaturas ha permitido reducir las altas temperaturas, sobre todo en verano, cuando las temperaturas exteriores pueden ser más elevadas.

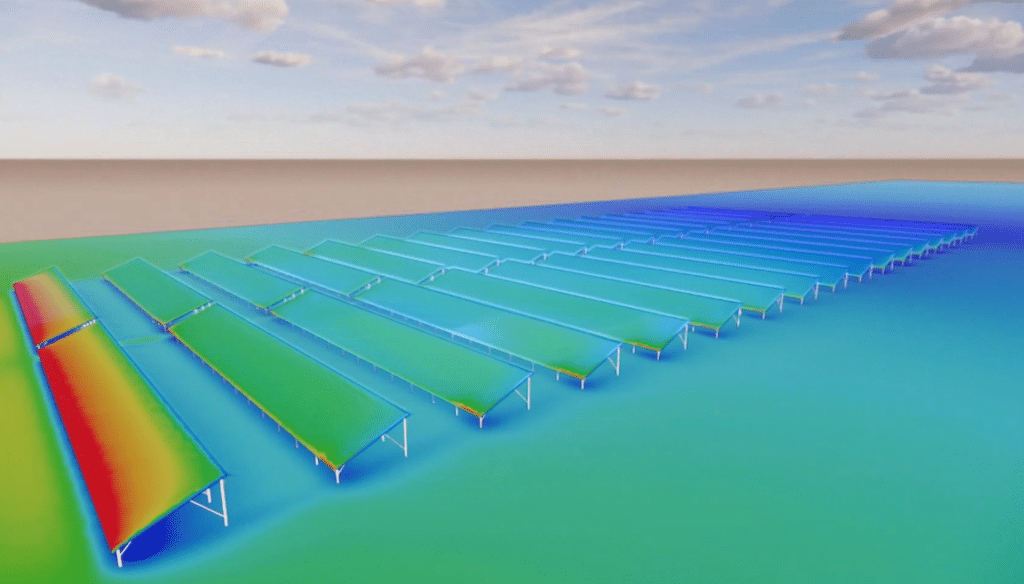

Estudio de la distribución del polvo y los contaminantes

El estudio de la distribución del polvo y los contaminantes en la planta puso de manifiesto la eficacia de los sistemas de evacuación, como los aireadores estáticos y las campanas. El objetivo de estos sistemas es reducir la presencia de polvo y contaminantes en el aire de la planta. La configuración inicial de la planta mostraba altas concentraciones de polvo y contaminantes, principalmente en las proximidades de los hornos. Sin embargo, en el resto de la planta, las concentraciones de polvo y contaminantes eran relativamente uniformes.

La segunda configuración mejoró la dispersión de los movimientos de aire en la parte inferior de la planta, reduciendo así las zonas de altas concentraciones de polvo y contaminantes. Esto sugiere que la optimización de los sistemas de evacuación ha contribuido a una mejor distribución de las partículas y contaminantes por toda la planta, lo que facilita su evacuación. Estos resultados subrayan la importancia de un diseño adecuado de los sistemas de extracción y ventilación en las fábricas. La identificación de las principales fuentes de polvo y contaminantes permite establecer sistemas eficaces de recogida y evacuación para reducir su dispersión en el aire de la planta.

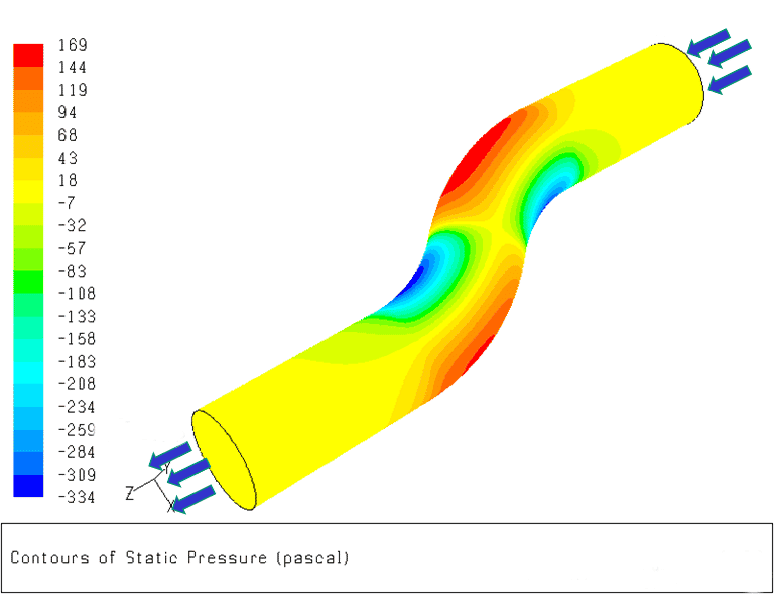

Estudio de la evolución del plano de presión neutro según diferentes configuraciones de ventilación natural

Los planos de presión neutra desempeñan un papel crucial en el diseño de los sistemas de ventilación natural de los edificios. Sirven para determinar los lugares estratégicos donde deben situarse las aberturas de entrada y salida de aire para optimizar la circulación del aire. Un plano de presión neutra es una superficie imaginaria dentro del espacio ventilado donde la presión estática está equilibrada. Esto significa que las fuerzas ejercidas por el aire que entra y sale de esta zona son iguales. En la mayoría de los casos, las aberturas de entrada de aire están situadas en la parte inferior del espacio ventilado, donde la presión es mayor.

La mayor presión se debe generalmente a las diferencias de temperatura entre el interior y el exterior del edificio, así como a la densidad del aire. Estas aberturas de entrada permiten que entre aire fresco en el espacio ventilado. En cambio, las aberturas de salida del aire están situadas en la parte superior, donde la presión es menor. Esto se atribuye a la diferencia de altura entre las aberturas de entrada y salida, así como a las corrientes de aire creadas por factores externos como el viento.

Evolución del plano de presión neutro según diferentes configuraciones de ventilación

Al colocar las aberturas de salida en la parte superior del espacio ventilado, el aire viciado se evacua más eficazmentegarantizando una mejor calidad del aire interior. Respetar los planos de presión neutros, Los diseñadores pueden garantizar una ventilación natural eficaz y una distribución uniforme del aire fresco por todo el espacio..

Dimensionamiento de los aireadores estáticos

Las simulaciones incluyeron entonces la instalación de un nuevo aireador de carpintero sobre el horno 8. Los resultados de la simulación mostraron que el aireador carpintero recién añadido tenía un impacto significativo en los flujos de aire. Desaparece el flujo dirigido desde el horno 8 hacia los pequeños respiraderos carpinteros ya presentes.

En cuanto a la distribución de la temperatura, los resultados muestran una distribución similar a la de los escenarios anteriores, pero con un claro descenso de la temperatura bajo el tejado gracias a la presencia del ventilador de carpintería.

La temperatura bajo el techo gracias a larápida evacuación del aire caliente cargado de calorías por el ventilador del carpintero. Los resultados también muestran que la tasa de extracción total se mantiene prácticamente constantecon un ligero aumento en comparación con la configuración existente. Estos resultados demuestran la eficacia del aireador carpintero añadido sobre el horno 8 para evacuar rápidamente el aire caliente y cargado de calorías. Por tanto, esta modificación contribuye a mejorar el flujo de aire y las condiciones térmicas en el edificio.

Resumen del análisis térmico-aire de la central

Análisis de las condiciones térmicas: identificación de las zonas de riesgo y recomendaciones para mejorar el confort de los trabajadores

Elobjetivo del estudio era diseñar y colocar el nuevo sistema de ventilación estática en el tejado de la acería. También se pretendía cartografiar los movimientos del aire y la distribución de la temperatura en toda la acería, así como analizar la distribución del polvo/humo en el aireador.

Los planos de velocidad a ras de suelo mostraron una distribución relativamente uniforme, independiente de las condiciones externas. El movimiento convectivo provocado por elementos calientes como hornos, lingotes de terceros, cubas de escoria y cucharas es el principal motor aerólico de las acerías.

En el caso del aireador estático (Robertson), los diagramas de velocidad mostraron una evacuación eficaz en toda su longitud, con una distribución relativamente uniforme.

La distribución de contaminantes en la sección del aireador estático reveló una zona de alta concentración ligeramente desplazada hacia el horno, mientras que el resto del Robertson mostró una distribución uniforme, independiente de su geometría.

El estudio realizado por EOLIOS proporcionó valiosas recomendaciones para dimensionar y optimizar el sistema de aireación estática de la acería. Estas recomendaciones garantizarán una mejor ventilación, una dispersión eficaz del polvo/humo y una mejora general del clima en los locales. Esto contribuirá a mejorar la comodidad de los empleados, mantener las instalaciones en condiciones óptimas y cumplir las normas medioambientales vigentes.

Continúa con este tema

Vídeo resumen del estudio

Resumen del estudio

EOLIOS está realizando un estudio de dimensionamiento y ubicación de un nuevo ventilador estático en el tejado de la acería Aubert et Duval. El objetivo es garantizar una ventilación eficaz de la ac ería respetando las normas de emisión de contaminantes y mejorando la calidad del aire. El estudio incluye un análisis en profundidad de los movimientos de aire en la acería para comprender la distribución del polvo y el humo generados por las operaciones industriales. Se utilizan pruebas de humo e imágenes térmicas para evaluar la circulación del aire e identificar los puntos sensibles. Los resultados del estudio se utilizarán para definir las dimensiones óptimas del ventilador y su posición óptima en el tejado, así como para formular recomendaciones para limitar la dispersión de polvo y humo. También se realizarán simulaciones CFD para analizar los movimientos de los fluidos y optimizar la ventilación natural.

Vídeo resumen de la misión

Descubre otros proyectos

Simulación de la captura de vapor saturado en una línea de colada continua

Simulación de la captura de vapor saturado en una línea de colada continua

Estudio de radiación y ventilación de una lingotera industrial

Estudio de la ventilación natural – Acerías

Mejorar la calidad del aire – Planta

Dimensionamiento – Chimeneas – Laboratorio

Planta de proceso de alta temperatura

Ventilación natural – Metalurgia

Cristalería – Coñac

Ventilación natural – Aluminio Dunkerque

Sistema de tratamiento de humos – CO2

Mejora del proceso de tratamiento de COV

Dimensionar una chimenea industrial – Horno

Mejorar el confort térmico – Acerías

Taller Industrial – México

Fábrica – Aerogenerador

Fábrica – producción de guantes

Estratificación de un tanque de almacenamiento térmico

Grupos electrógenos – GE1

Cristalería – Hauts De France

Dimensionamiento de campanas extractoras de tiro natural