Inicio » Industrias » sala de producción » Ventilación natural – Aluminio Dunkerque

Ventilación natural – Aluminio Dunkerque

Análisis de los flujos de aire y calor en la fábrica de aluminio de Dunkerque: modelización 3D y simulaciones CFD

El estudio se centra en la optimización de la ubicación de los sistemas de ventilación de la planta de aluminio de Dunkerque. Se realizaron simulaciones numéricas CFD para analizar los flujos de fluidos y evaluar las condiciones aeráulicas y térmicas de la planta con el fin de formular recomendaciones precisas para optimizar la colocación de los sistemas de aireación.

Dimensionamiento de la ventilación natural en el marco de la ampliación de un nuevo horno - Aluminium Dunkerque

Año

2024

Cliente

Aluminio Dunkerque

Ubicación

Francia

Tipología

Industria

Seguir navegando :

Nuestros otros proyectos :

Últimas noticias :

Ficha técnica :

Nuestra experiencia:

¿Necesitas la opinión de un experto?

Nuestros ingenieros están dispuestos a escuchar y asumir cualquier reto.

Estudio sobre la ubicación óptima de los respiraderos para mejorar el confort térmico en la fábrica de aluminio de Dunkerque

Evaluar la idoneidad del sistema de ventilación para apoyar la expansión de la producción en la planta de aluminio de Dunkerque.

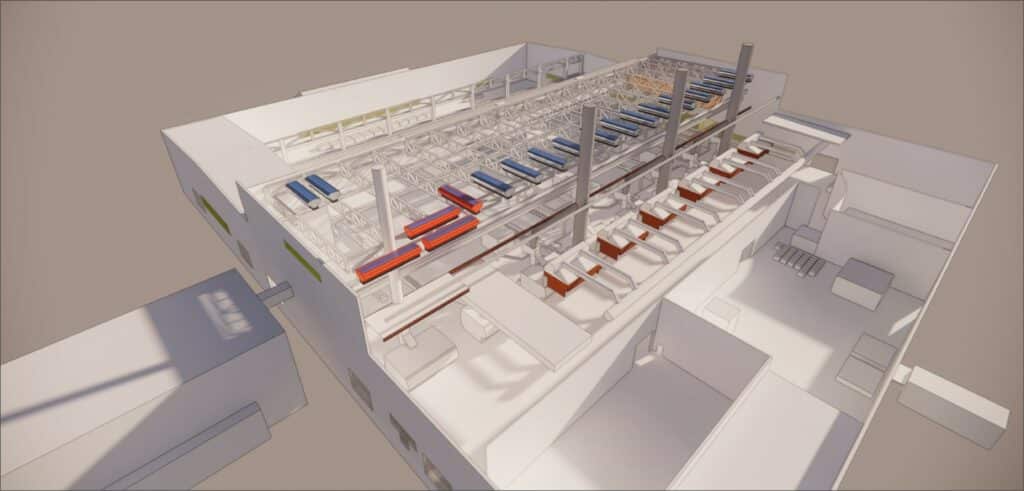

El estudio se refiere a la colocación de respiraderos para mejorar el confort térmico en la fábrica de aluminio de Dunkerque, que dispone de un sistema de refrigeración por ventilación natural. La planta consta de 7 hornos y una línea de producción de lingotes, y para aumentar la capacidad de producción está prevista la creación de un 8º horno. La temperatura de estos hornos ronda los 750 °C, por lo que se generan importantes movimientos de aire caliente en el interior de la planta.

La nave de fundición está equipada con 4 grandes respiraderos de carpintería, 13 respiraderos estáticos y rejillas de ventilación en algunas fachadas del edificio. El objetivo de este estudio será, por tanto,determinar si el sistema de aireación actual es suficiente para añadir un 8º horno y , en caso negativo, encontrar una solución.

Mediciones preliminares para el análisis termoaerodinámico

Uso de pruebas de humo y mediciones de temperatura para evaluar la circulación del aire en la planta

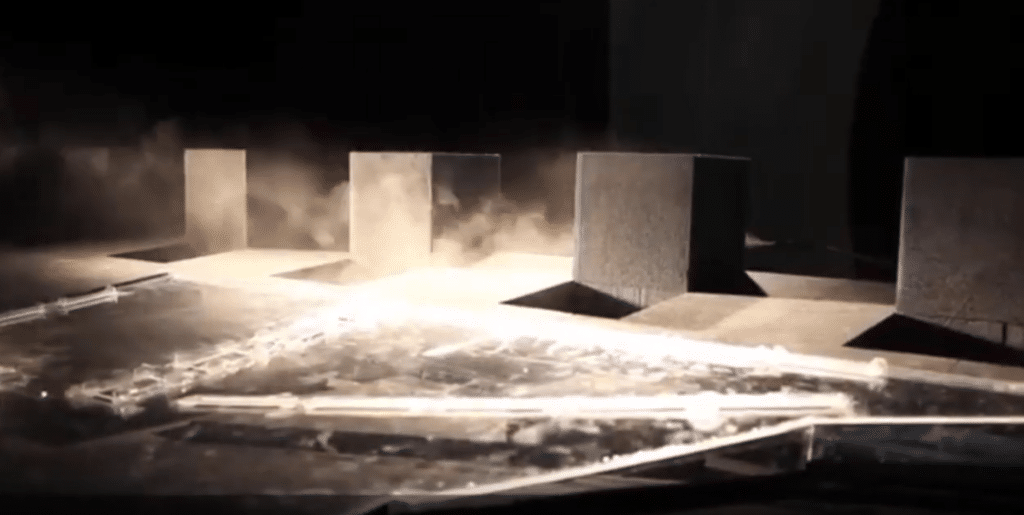

El objetivo de la auditoría era recopilar toda la información posible sobre el funcionamiento del recinto en términos de temperatura y movimiento del aire. Para lograr este objetivo se utilizaron diversas pruebas y herramientas de medición. La prueba de humo se realizó con una máquina de humo, que generó una gran cantidad de humo en el volumen. Esto permitió visualizar los macro movimientos de las corrientes de aire en el interior del recinto.

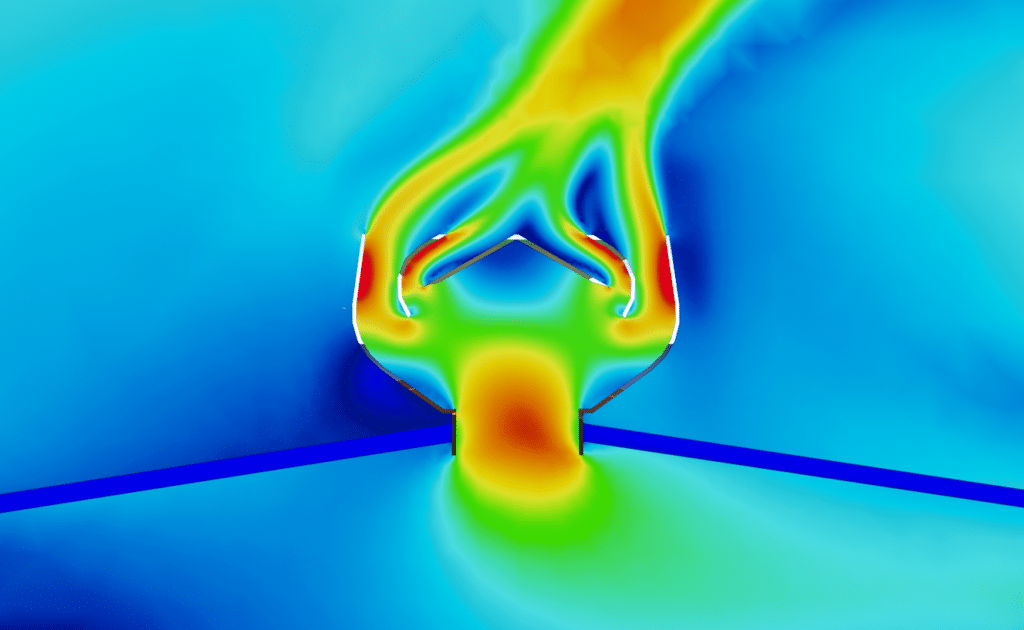

Los humos utilizados eran inocuos para el medio ambiente y se generaban a partir de un líquido no contaminante a base de glicol y agua. Durante estas pruebas se grabaron vídeos para analizar los fenómenos observados in situ. Se utilizaron equipos de medición de la temperatura del aire, como sondas telescópicas calibradas, para medir in situ la temperatura y la velocidad del aire. Los resultados de las pruebas de humos mostraron que las corrientes de aire en las proximidades de los hornos son principalmente ascendentes.

Auditoría de humos de los sistemas

Análisis de imágenes térmicas para identificar fuentes de calor

A continuación, se utilizaron imágenes térmicas para poner de relieve las principales fuentes de fenómenos térmicos y las distintas zonas de densidad térmica variable.

Las temperaturas registradas se compararon con los resultados de las simulaciones CFD para comprobar que eran coherentes.

Para estimar las temperaturas se tuvo en cuenta la emisividad de las distintas superficies.

Integración de datos de auditoría para una reproducción fiel de la planta en las simulaciones: Hacia la optimización del aire y el calor

Durante la auditoría se identificaron todos los respiraderos, aberturas y pasos de aire del emplazamiento. Esto permite reproducir fielmente la planta en las simulaciones, teniendo en cuenta los planos facilitados. Se identificaron cuatro tipos de aberturas: puertas totalmente abiertas, aberturas de fachada, aberturas de carpintería y aberturas estáticas. La auditoría también permitió identificar la geometría general de la fundición y los distintos volúmenes que afectan al flujo de aire. Esta información sobre temperaturas, movimientos del aire, aberturas y geometría del emplazamiento es esencial para comprender y reproducir fielmente la planta en las simulaciones. También servirán de base para formular recomendaciones destinadas a optimizar las condiciones aeráulicas y térmicas del emplazamiento.

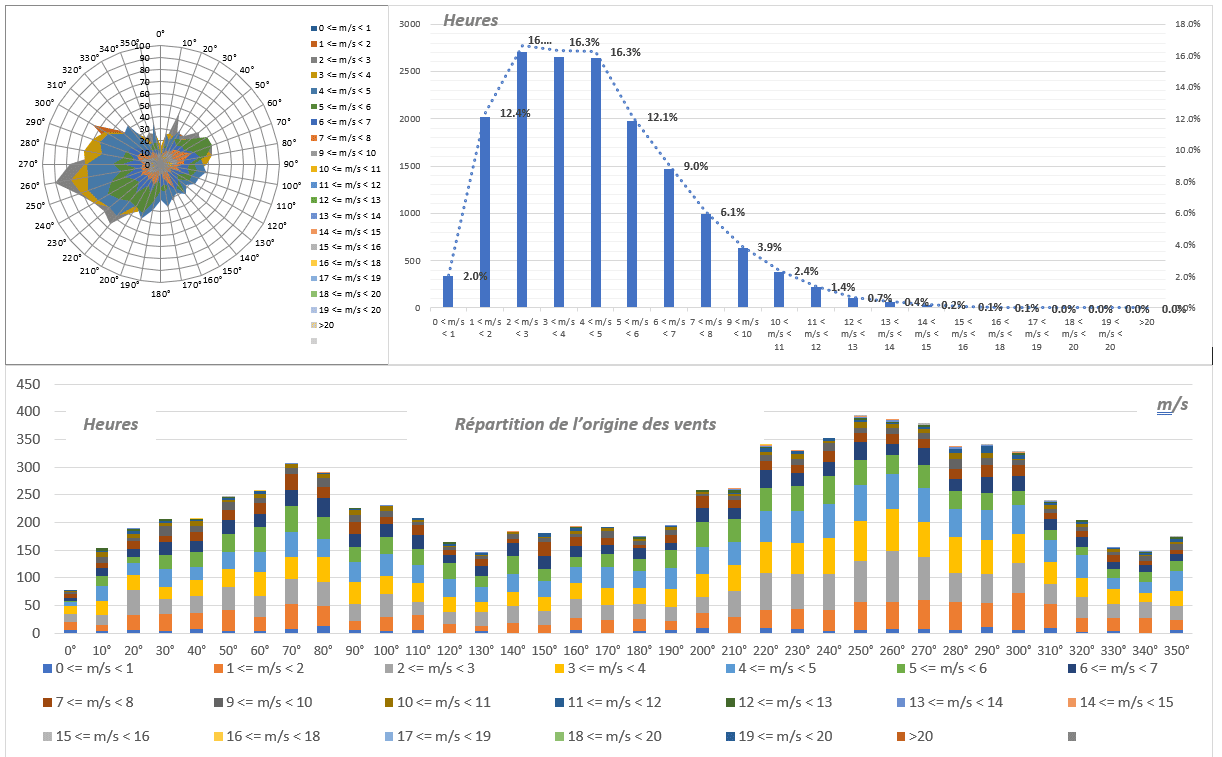

Análisis meteorológico

Los datos climatológicos de la estación meteorológica de Dunkerque son de vital importancia para definir las condiciones climáticas exteriores necesarias para estudiar los sistemas de ventilación de la planta. La información recogida incluye la velocidad y dirección del viento, así como la temperatura mínima media en invierno y la temperatura máxima media en verano.

Además, también se tienen en cuenta los picos de temperatura más extremos registrados. Estos datos desempeñan un papel crucial a la hora de adaptar las estrategias de ventilación y aire acondicionado para garantizar un confort óptimo a los operarios de la planta durante todo el año.

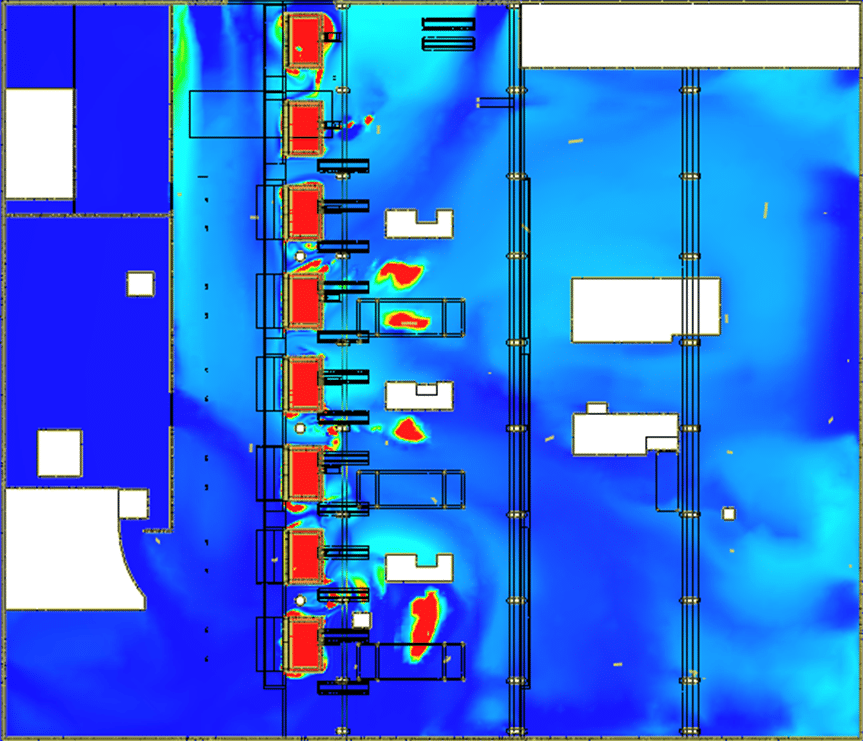

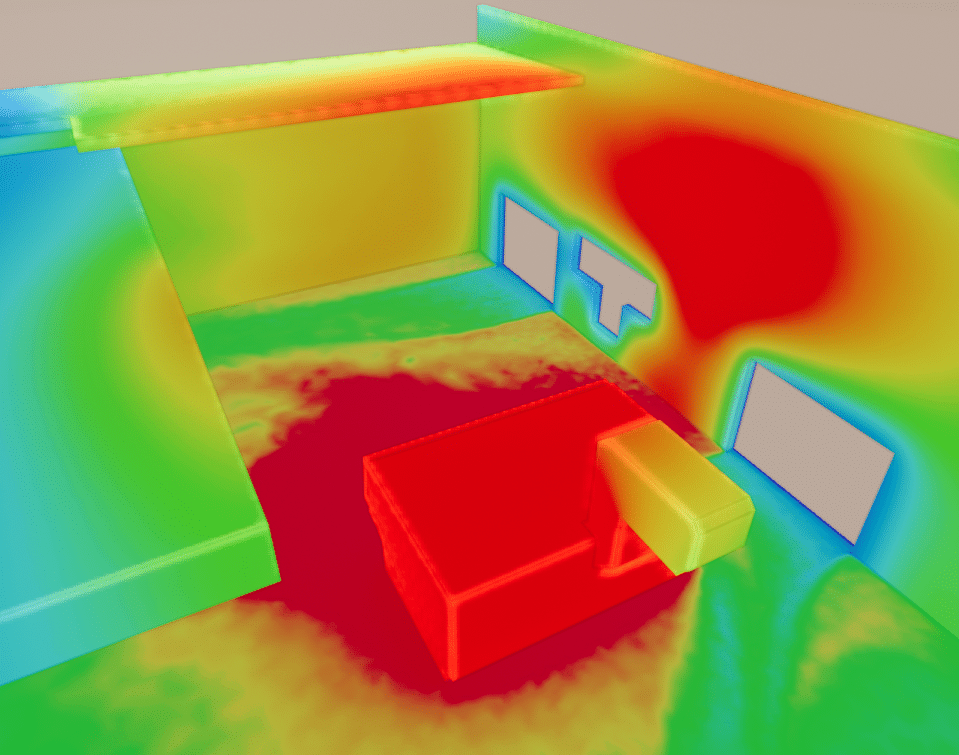

Simulación digital CFD de las condiciones térmicas de la planta

Creación de un modelo digital

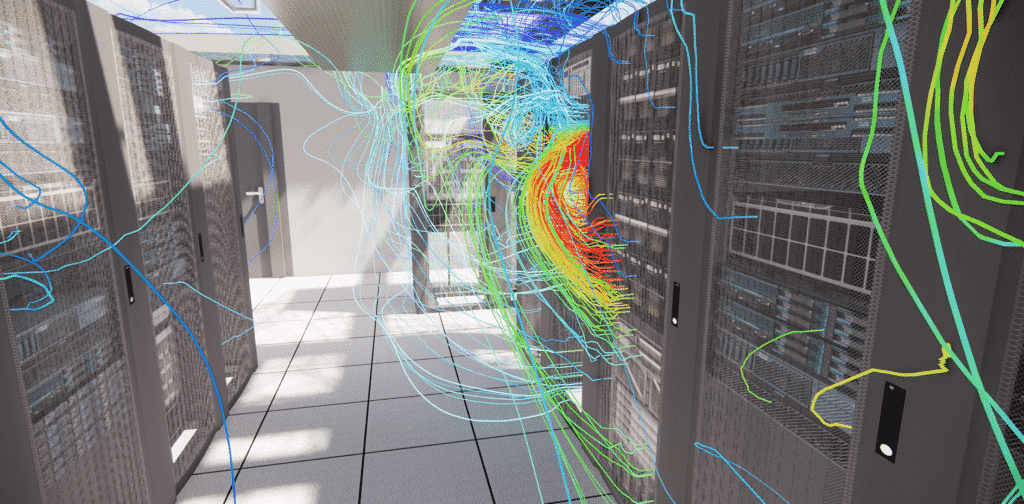

La dinámica de fluidos computacional(CFD) es un método numérico para estudiar los flujos de fluidos en un entorno determinado. Este método utiliza ecuaciones diferenciales parciales para resolver problemas de flujo de fluidos, que a menudo son analíticamente intratables.

En el contexto de los edificios, un estudio CFD puede proporcionar información sobre las velocidades, presiones y temperaturas del aire en los espacios del edificio y sus alrededores. Esto permite comprender mejor el flujo de aire y las condiciones térmicas, sobre todo a la hora de diseñar sistemas de ventilación y aire acondicionado.

Las simulaciones CFD son especialmente útiles para optimizar el confort interior, ya que garantizan que los flujos de aire sean adecuados y estén bien distribuidos, contribuyendo así a mejorar la eficiencia energética y el bienestar de los ocupantes. La modelización geométrica es un paso esencial en las simulaciones CFD. Consiste en representar fielmente la geometría del lugar o edificio estudiado. Esto permite definir las condiciones de contorno, como el tipo de paredes, las superficies abiertas al exterior, las ganancias internas de calor, etc. La modelización geométrica también permite simplificar el modelo eliminando elementos que no son relevantes para el estudio aeráulico y térmico, lo que facilita la interpretación de los resultados.

En resumen, las simulaciones CFD se utilizan para estudiar los flujos de fluidos como parte del diseño de edificios. Ayudan aoptimizar las condiciones de aire y calor,mejoran el confort interior yoptimizan la eficiencia energética. El modelado geométrico y el mallado del modelo son pasos clave en este proceso, al igual que la definición de las condiciones de contorno y el uso de modelos de turbulencia adecuados.

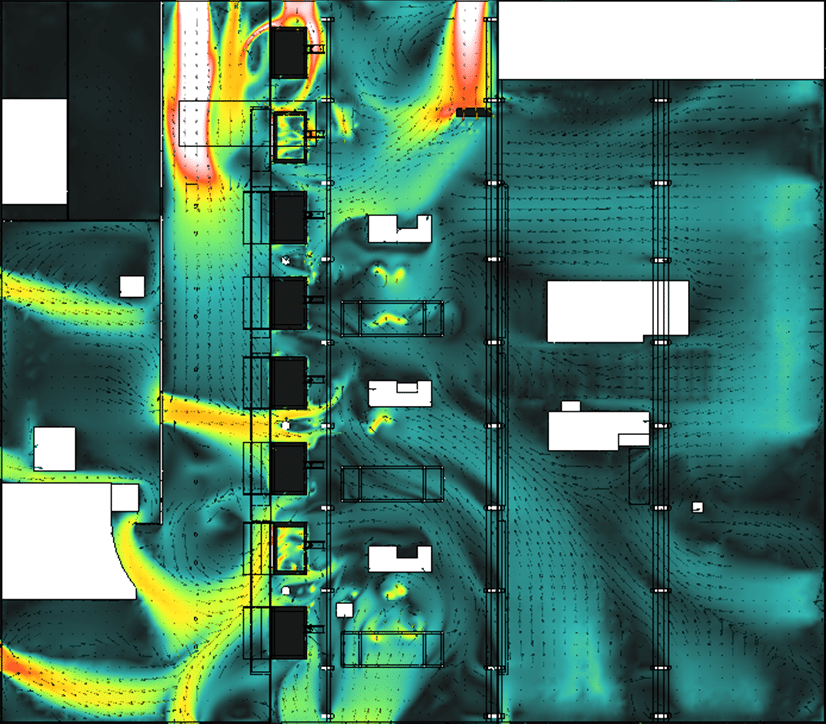

Resultados de la simulación

Posicionamiento estratégico de los sistemas de extracción de aire: la clave para un rendimiento óptimo del flujo de aire

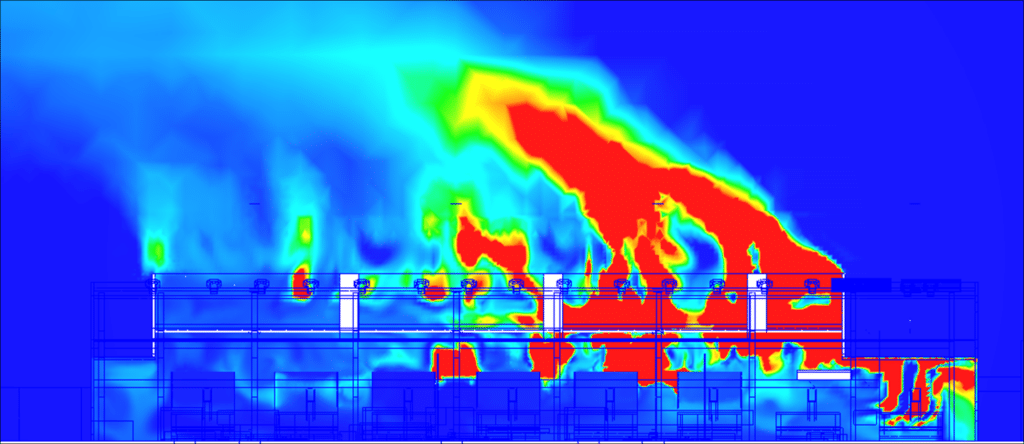

Elobjetivo de este estudio era comprobar que la instalación funcionaba correctamente en términos de caudal de aire tras la incorporación del nuevo horno 8. Para ello se han examinado varios escenarios. El primer escenario era el existente, utilizando los sistemas de extracción de aire tal y como están instalados actualmente, con condiciones externas basadas en análisis meteorológicos. Sin embargo, los resultados mostraron un desequilibrio en la distribución de la temperatura entre los lados norte y sur del emplazamiento, debido a la ausencia de una campana de extracción para el horno 8 y de un ventilador de carpintería. El segundo escenario incorporaba estática adicional por encima del Horno 8. Los resultados mostraron que laadición de estos aireadores permitía eliminar el aire cargado de calor con mayor rapidez y de forma selectiva, mejorando así el funcionamiento aerólico del emplazamiento.

La importancia de la correcta colocación de las aberturas de ventilación: una estrategia para favorecer un tiro térmico eficaz y una evacuación óptima del aire caliente

Tras los resultados de la segunda hipótesis, se estudió la tercera, consistente en el cierre de una hilera considerada contraproducente. Esta hipótesis demostró que el cierre de esta abertura favorecía la estratificación del aire caliente, lo que se traducía en un mejor tiro térmico y una evacuación más eficaz del aire cargado de calor. Estos resultados demuestran la importancia de la correcta colocación de los sistemas de extracción de aire y las aberturas de ventilación en el buen funcionamiento aeráulico del lugar. Las recomendaciones resultantes animan a añadir ventiladores específicos para facilitar una extracción más eficaz del aire cargado de calor, y a cerrar ciertas aberturas para favorecer una estratificación óptima del aire caliente.

Estudio de la distribución del polvo y los contaminantes

En este estudio, se examinaron dos configuraciones para evaluar la eficacia de la extracción de polvo en el caso del horno 8 en modo de puerta abierta. La primera configuración era la básica, mientras que la segunda incluía la adición de aireadores estáticos y el cierre de la ventelle inapropiada.

Impacto de los distintos tipos de aireadores estáticos

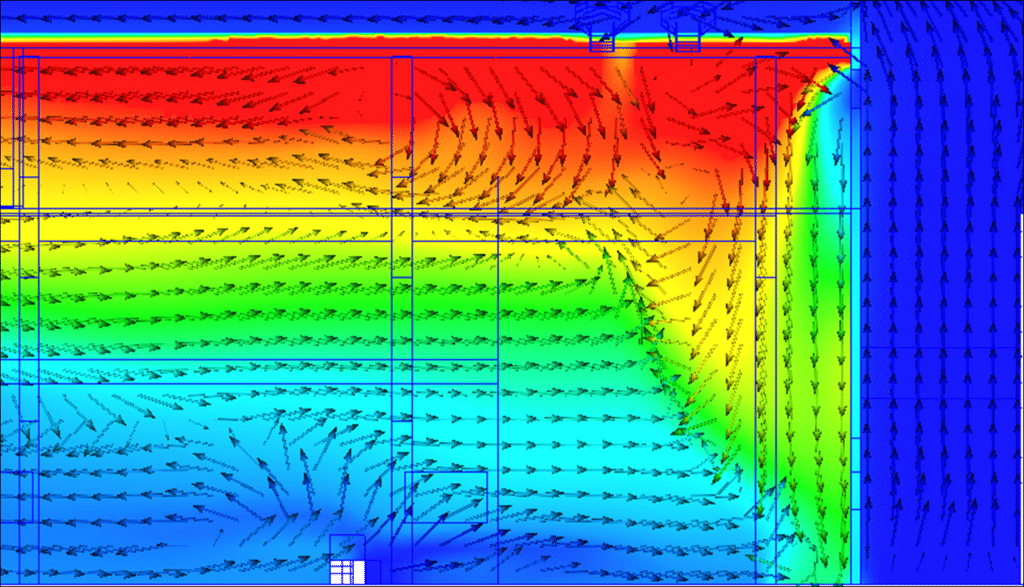

Las simulaciones incluyeron entonces la instalación de un nuevo aireador de carpintero sobre el horno 8. Los resultados de la simulación mostraron que el aireador carpintero recién añadido tenía un impacto significativo en los flujos de aire. Desaparece el flujo dirigido desde el horno 8 hacia los pequeños respiraderos carpinteros ya presentes.

En cuanto a la distribución de la temperatura, los resultados muestran una distribución similar a la de los escenarios anteriores, pero con un claro descenso de la temperatura bajo el tejado gracias a la presencia del ventilador de carpintería.

La temperatura bajo el techo gracias a larápida evacuación del aire caliente cargado de calorías por el ventilador del carpintero. Los resultados también muestran que la tasa de extracción total se mantiene prácticamente constantecon un ligero aumento en comparación con la configuración existente. Estos resultados demuestran la eficacia del aireador carpintero añadido sobre el horno 8 para evacuar rápidamente el aire caliente y cargado de calorías. Por tanto, esta modificación contribuye a mejorar el flujo de aire y las condiciones térmicas en el edificio.

Estudio de la radiación del horno

Impacto de los distintos tipos de aireadores estáticos

El estudio radiativo como parte del análisis termo-aerodinámico de una planta proporciona una mejor comprensión del impacto de la radiación térmica, evalúa la interacción entre radiación y convección e identifica las áreas en las que es necesario realizar ajustes para optimizar las condiciones térmicas en el interior de la planta. Esto mejora el confort de los trabajadores, evita problemas de sobrecalentamiento yoptimiza la eficiencia energética de la planta.

Por lo tanto, se realizaron simulaciones para evaluar la transferencia radiativa del horno 8 a las paredes circundantes en dos escenarios diferentes. El primer escenario corresponde a la configuración habitual en la que el horno 8 está cerrado. Los resultados mostraron que la fachada norte, la pared orientada hacia el horno y el tejado inferior recibían flujos radiativos significativos, con temperaturas máximas que rondaban los 70°C. El segundo escenario se refiere al horno abierto 8 con una temperatura interna de 500°C para tener en cuenta el enfriamiento del horno abierto. Estas mismas zonas también están sometidas a un importante flujo radiativo, con temperaturas máximas de unos 75°C.

Estos resultados demuestran elimpacto significativo de la transferencia radiativa del Horno 8 a las paredes circundantes. Destacan las zonas que reciben el mayor flujo radiativo, en particular la fachada norte, la pared que da al horno 8 y el tejado inferior.

Resumen del análisis térmico-aire de la central

Análisis de las condiciones térmicas: identificación de las zonas de riesgo y recomendaciones para mejorar el confort de los trabajadores

Laexperiencia de nuestra empresa nos permitió encontrar soluciones técnicas para añadir un nuevo horno a la planta ymejorar el confort térmico de los trabajadores. Las modificaciones realizadas han permitido reducir considerablemente las temperaturas bajo el tejado y en las zonas de trabajo, así comomejorar la ventilación al reducir el flujo de aire caliente hacia lugares específicos.

Elanálisis radiativo también identificó tres zonas en las que la transferencia radiativa es más intensa, lo que podría representar un peligro para los trabajadores. Estos resultados ayudan a comprender mejor los flujos de aire y las condiciones térmicas, y permiten formular recomendaciones para optimizar la ventilación, la temperatura y, en general, las condiciones de trabajo en el interior del recinto.

Continúa con este tema

Vídeo resumen del estudio

Resumen del estudio

El estudio se centró en la ubicación óptima de las rejillas de ventilación para mejorar el confort térmico en la planta de aluminio de Dunkerque, que utiliza un sistema de refrigeración por ventilación natural. El objetivo es determinar si el sistema de aireación actual es suficiente para añadir un octavo horno y, en caso afirmativo, proponer soluciones.

Se realizaron varias mediciones preliminares, como pruebas de humo para observar los movimientos del aire, mediciones de temperatura e imágenes térmicas para identificar las fuentes de calor. Estos datos se utilizaron para crear un modelo 3D de la planta en el que se realizaron simulaciones numéricas CFD.

Las simulaciones CFD se utilizan para estudiar los flujos de fluidos y simular las condiciones aeráulicas y térmicas de la planta. Los resultados mostraron que la adición de determinados aireadores permitiría evacuar el aire caliente con mayor rapidez y de forma selectiva, mejorando así el funcionamiento aerólico del emplazamiento.

En conclusión, este estudio ha permitido determinar la ubicación óptima de los respiraderos para mejorar el confort térmico en la fábrica de aluminio de Dunkerque con vistas a añadir un 8º horno. Los resultados de las simulaciones CFD proporcionaron recomendaciones precisas para optimizar la eficiencia energética y el bienestar de los operarios de la planta.

Vídeo resumen de la misión

Descubre otros proyectos

Simulación de la captura de vapor saturado en una línea de colada continua

Simulación de la captura de vapor saturado en una línea de colada continua

Estudio de radiación y ventilación de una lingotera industrial

Estudio de la ventilación natural – Acerías

Mejorar la calidad del aire – Planta

Dimensionamiento – Chimeneas – Laboratorio

Planta de proceso de alta temperatura

Ventilación natural – Metalurgia

Cristalería – Coñac

Ventilación natural – Aluminio Dunkerque

Sistema de tratamiento de humos – CO2

Mejora del proceso de tratamiento de COV

Dimensionar una chimenea industrial – Horno

Mejorar el confort térmico – Acerías

Taller Industrial – México

Fábrica – Aerogenerador

Fábrica – producción de guantes

Estratificación de un tanque de almacenamiento térmico

Grupos electrógenos – GE1

Cristalería – Hauts De France

Dimensionamiento de campanas extractoras de tiro natural