Inicio » Planta de proceso de alta temperatura

Planta de proceso de alta temperatura

Análisis de los Flujos de Aire y Calor en una Planta con Procesos de Alta Temperatura: Modelización 3D y Simulaciones CFD

Elobjetivo de este estudio es verificar y mejorar el diseño del sistema de control térmico de una planta situada en Canadá mediante modelización numérica CFD.

Se trata, por tanto, de comprender y controlar los fenómenos termoaerodinámicos específicos inducidos por las distintas etapas de fabricación de un proceso innovador en el que intervienen hornos de alta temperatura.

Planta de proceso de alta temperatura

Año

2024

Cliente

NC

Ubicación

Canadá

Tipología

Industria

Continúa:

Nuestros otros proyectos :

Últimas noticias :

Fichas técnicas :

Nuestra experiencia:

Utilización de la simulación digital para la optimización térmica

Optimización termo-aerodinámica y energética mediante simulación CFD

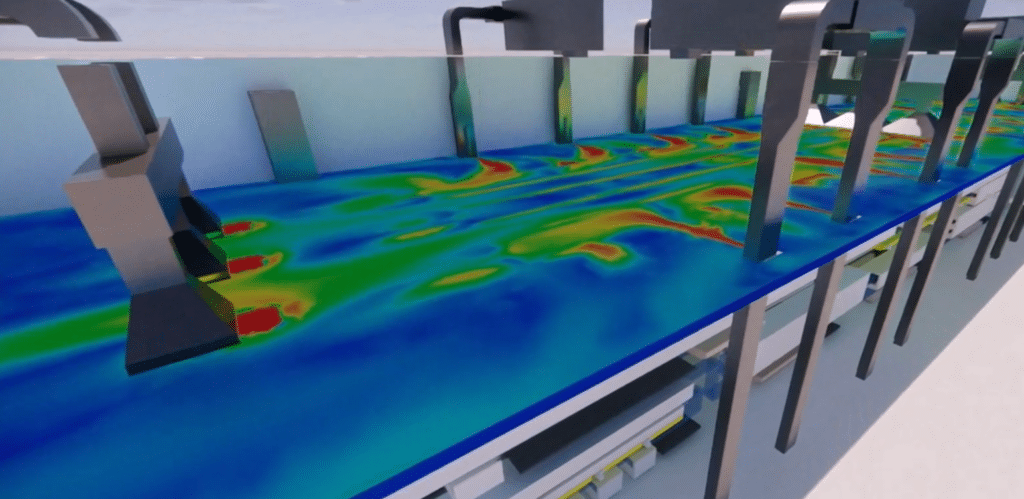

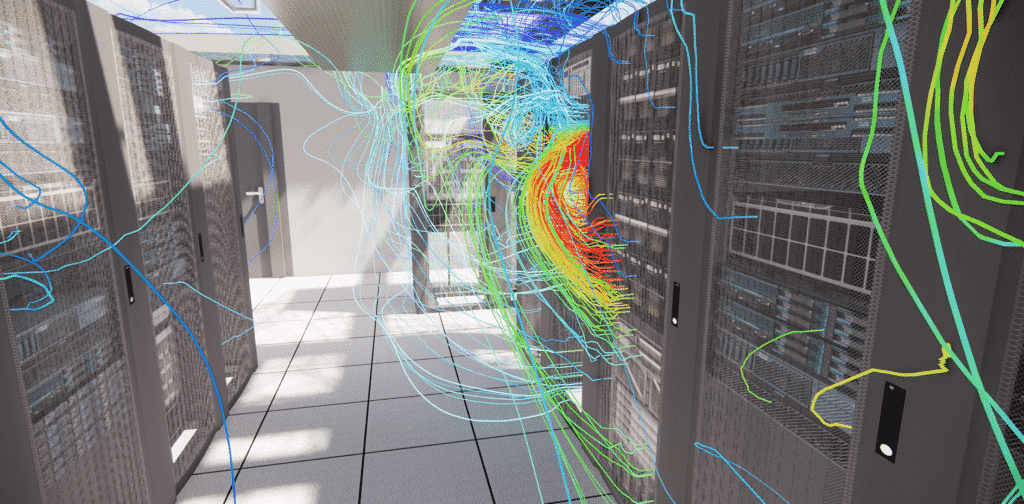

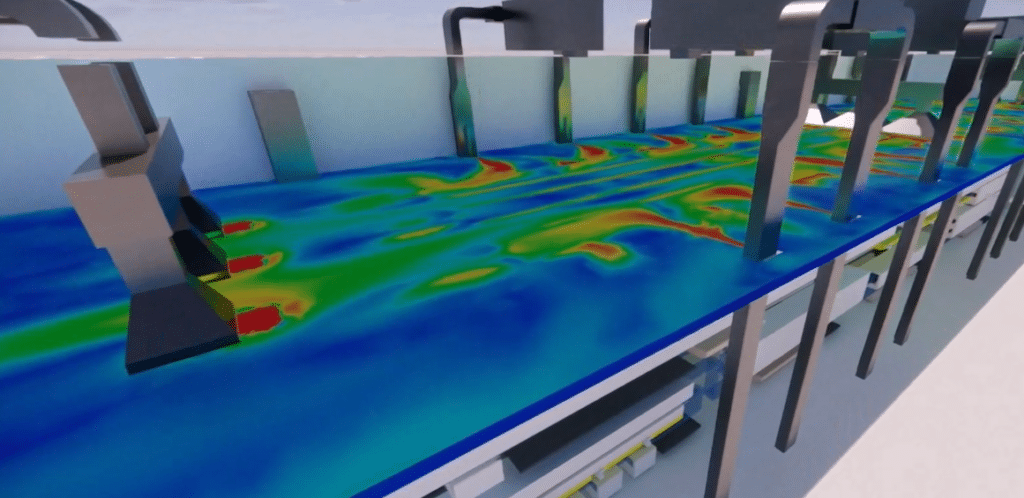

Las simulaciones se realizaron mediante el método CFD (Computational Fluid Dynamics), que permite analizar y predecir los movimientos de fluidos como el aire. Este enfoque virtual permite simular los fenómenos termo-aerodinámicos de la instalación, teniendo en cuenta las interacciones entre las distintas superficies, las fuentes de calor y los flujos de aire. Gracias a la CFD, es posible visualizar y analizar detalladamente los flujos y las temperaturas, contribuyendo a una mejor comprensión de los procesos y optimizando el rendimiento y la seguridad de las instalaciones.

Las simulaciones CFD son especialmente útiles para estudiar el diseño de la ventilación y el aire acondicionado en grandes espacios, como auditorios, para garantizar que las entradas y salidas de aire ventilen correctamente el auditorio y proporcionen un confort óptimo a cada espectador.

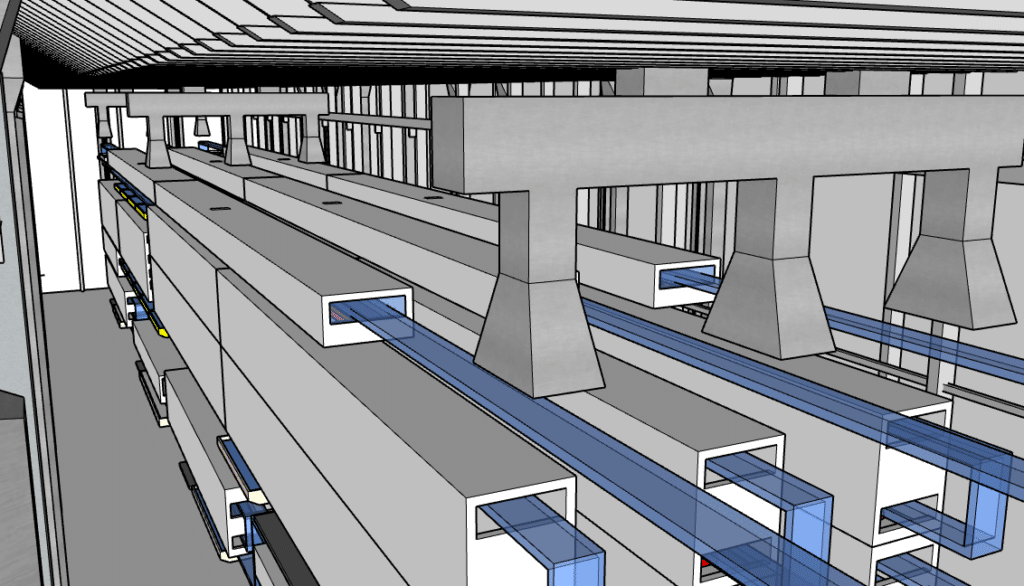

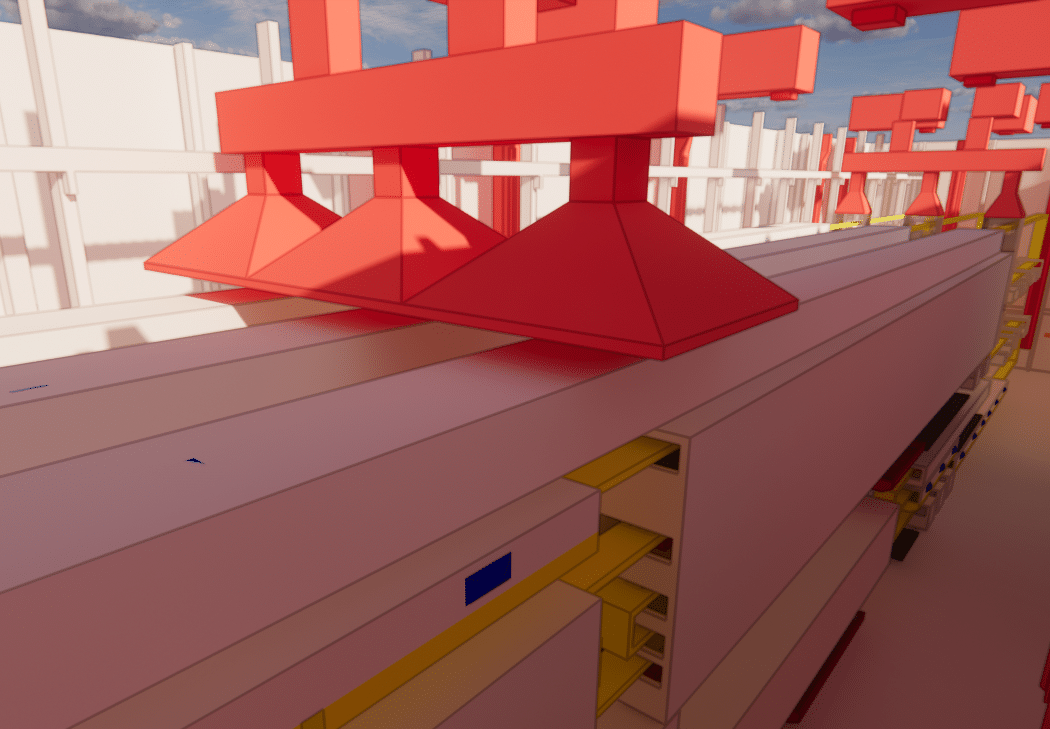

Modelado de fábrica

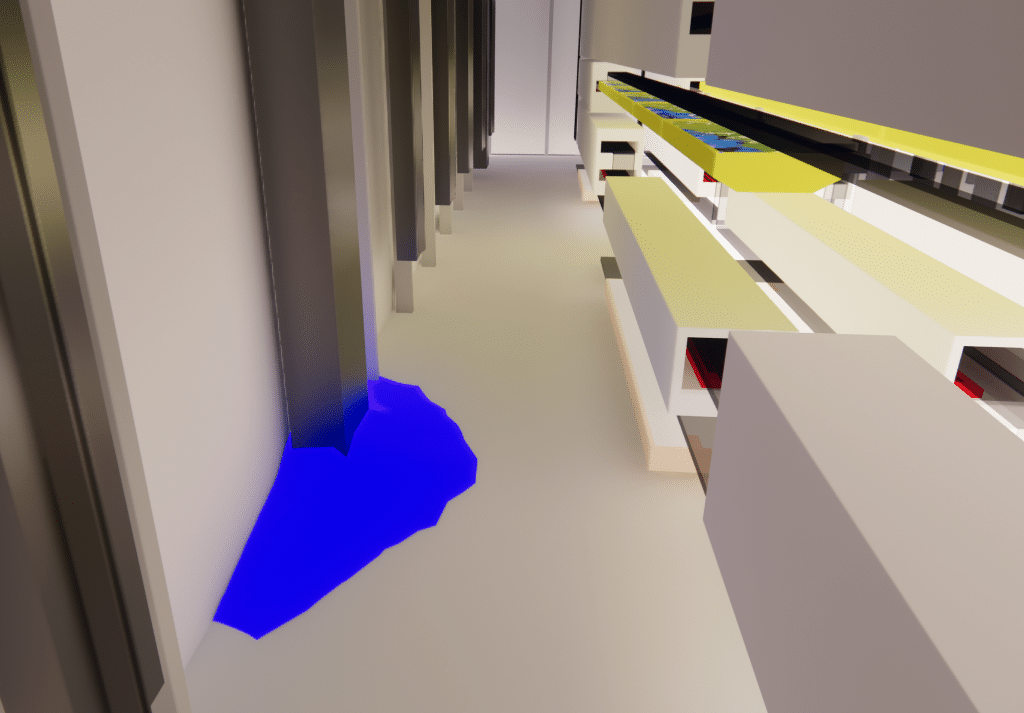

El modelado geométrico es una etapa clave en las simulaciones CFD. Proporciona una representación exacta de la geometría del lugar o edificio estudiado, y define las condiciones de contorno, como muros, aberturas al exterior y ganancias internas de calor. La modelización geométrica también simplifica el modelo eliminando los elementos irrelevantes, lo que facilita la interpretación de los resultados.

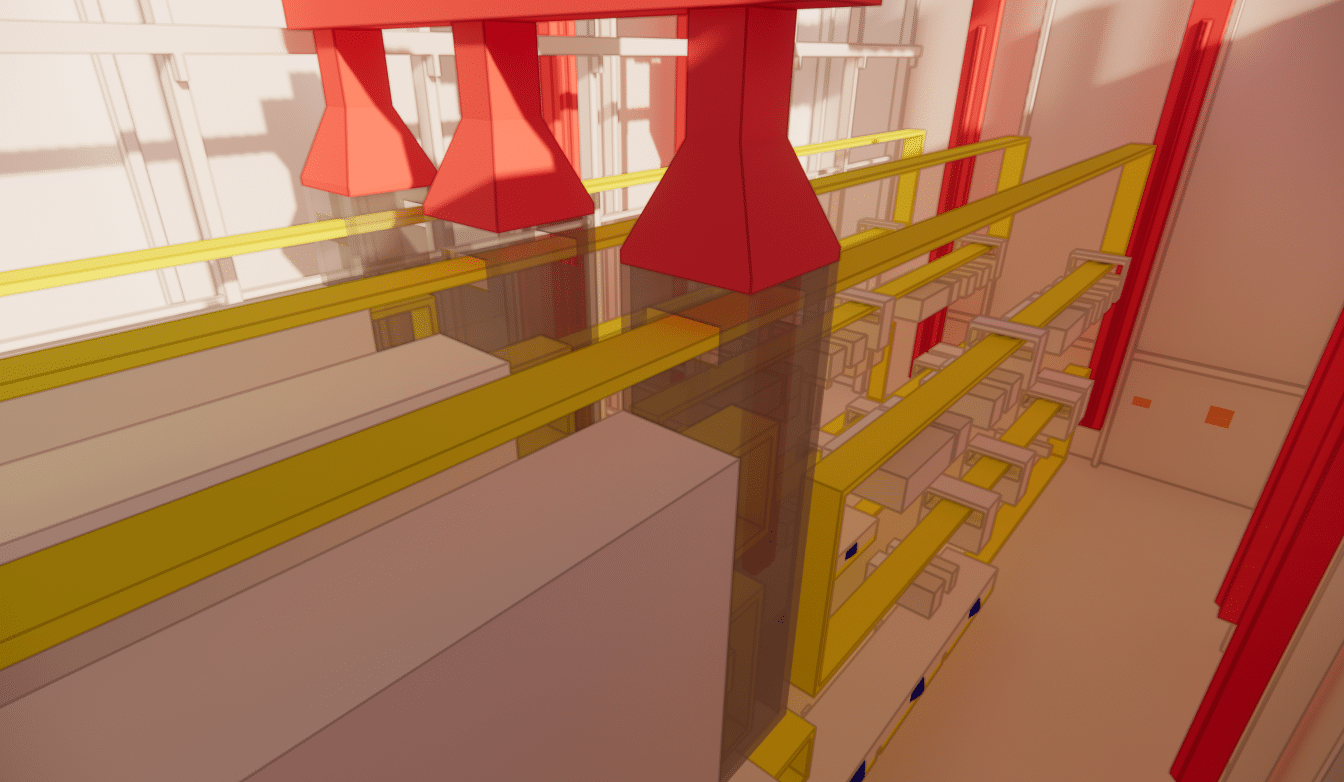

Para crear el modelo 3D de la planta, se tuvieron en cuenta todos los volúmenes de aire de la planta y las paredes en contacto con el exterior. En la simulación se tienen en cuenta todas las estancias circundantes para tener en cuenta las transferencias de calor que se producen entre las distintas estancias. Por tanto, se realizó un estudio de la geometría y el entorno para tener en cuenta todos los puentes térmicos resultantes del rendimiento de los materiales, constituyendo un valor objetivo que se distingue del valor simulado teniendo en cuenta las inevitables imperfecciones de la instalación.

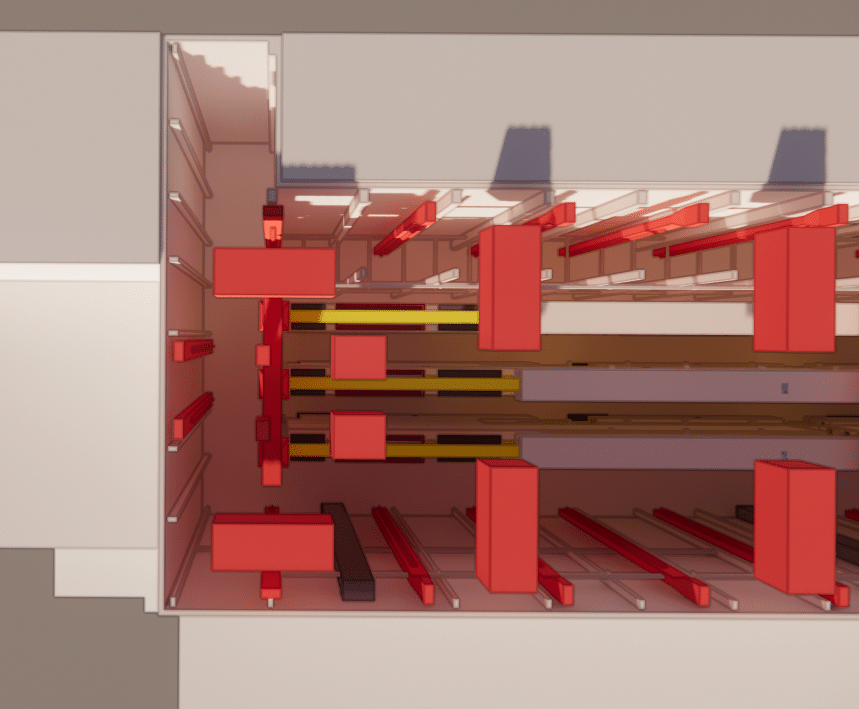

Se ha modelizado la cadena de producción, incluidos determinados procesos, en particular los hornos presentes. También se modelaron los sistemas de distribución del aire acondicionado en la nave de producción, en particular los ventiladores de techo de suministro y extracción.

También hay tres rejillas en lo alto de la fachada oeste. Estas rejillas están revestidas en toda la altura del muro, de modo que el aire exterior entra en la fábrica por la parte inferior. Los parabrisas están abiertos en verano y en invierno.

También se tuvieron en cuenta las temperaturas, potencias y caudales generados por las máquinas de la cadena de producción. Además, como el funcionamiento del sistema de ventilación depende de las condiciones exteriores, que pueden variar entre -23°C en invierno y 32°C en verano, el estudio se realizó en estas dos estaciones.

Resultados de la simulación para el funcionamiento en verano

En primer lugar, se realizaron simulaciones numéricas para el funcionamiento en verano, el caso más crítico debido a las altas temperaturas. Todos los sistemas generadores de calor se consideraron a la temperatura máxima de su rango de temperatura. La temperatura exterior que se tuvo en cuenta fue de 32°C y se consideraron las ganancias solares.

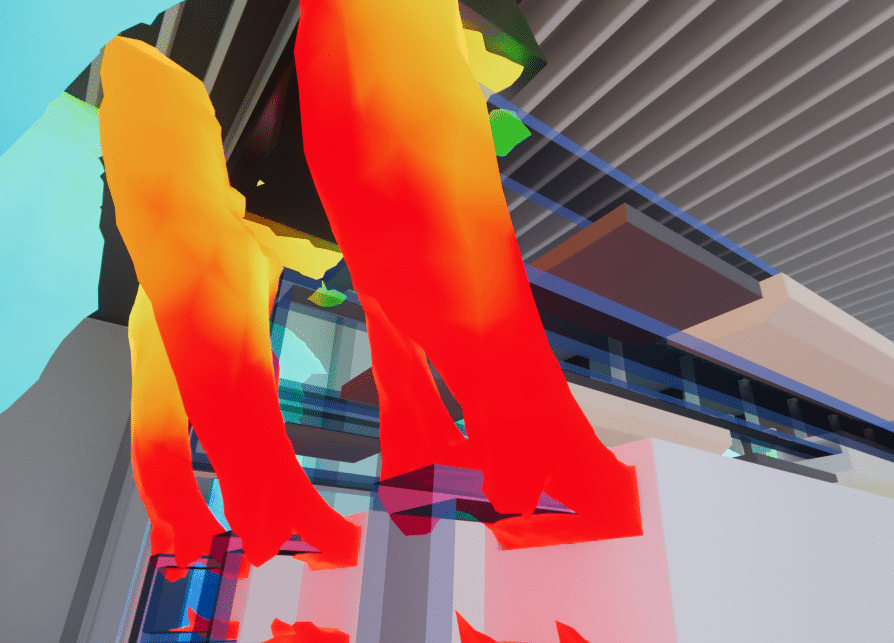

Detección de anomalías térmicas específicas

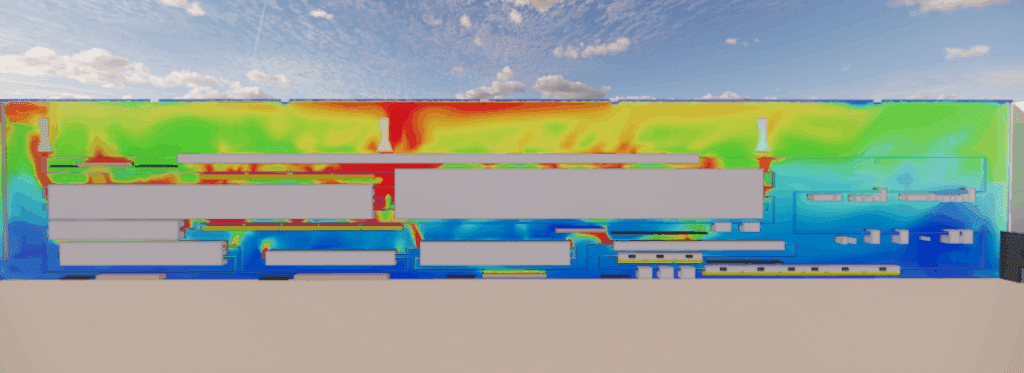

La simulación numérica puso de manifiesto que, en conjunto, las temperaturas son correctas en el entorno y el sistema de climatización está bastante bien dimensionado para el proceso.

Los movimientos de aire generados por las toberas hacen que el aire circule por todo el espacio, incluso entre las líneas de producción, a una velocidad de unos 0,5 m/s, garantizando una buena circulación del aire y temperaturas uniformes.

La temperatura ambiente varía en general de 36°C a 42°C según la altura de las líneas de producción, por lo que hay un delta de unos 10°C en el peor de los casos con la temperatura del aire de alimentación.

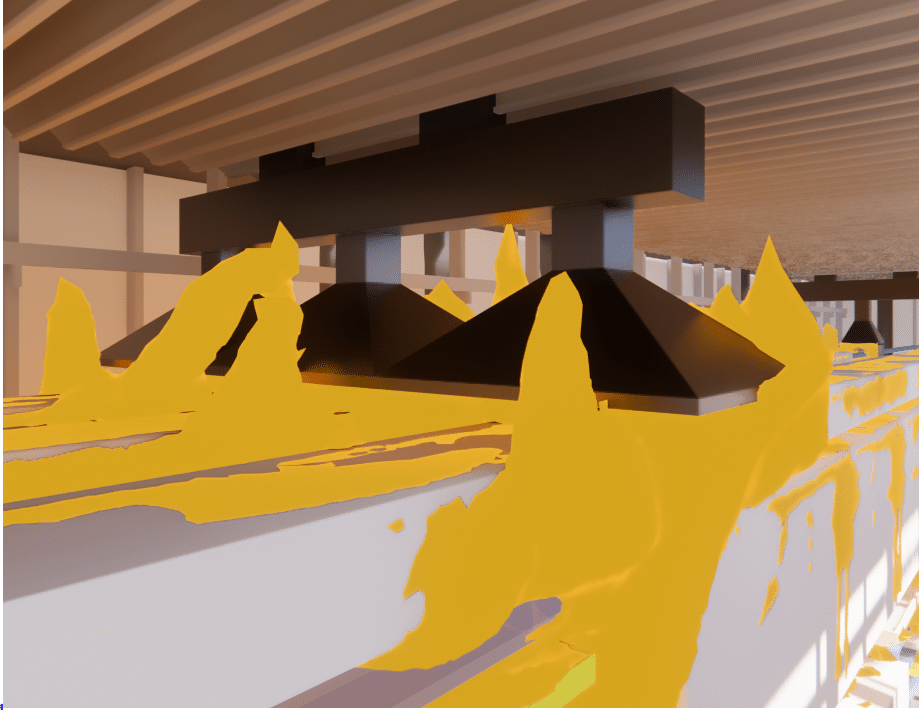

Sin embargo, bajo el tejado, parte del aire cargado de calor tiene dificultades para ser evacuado, y las temperaturas pueden alcanzar los 50°C.

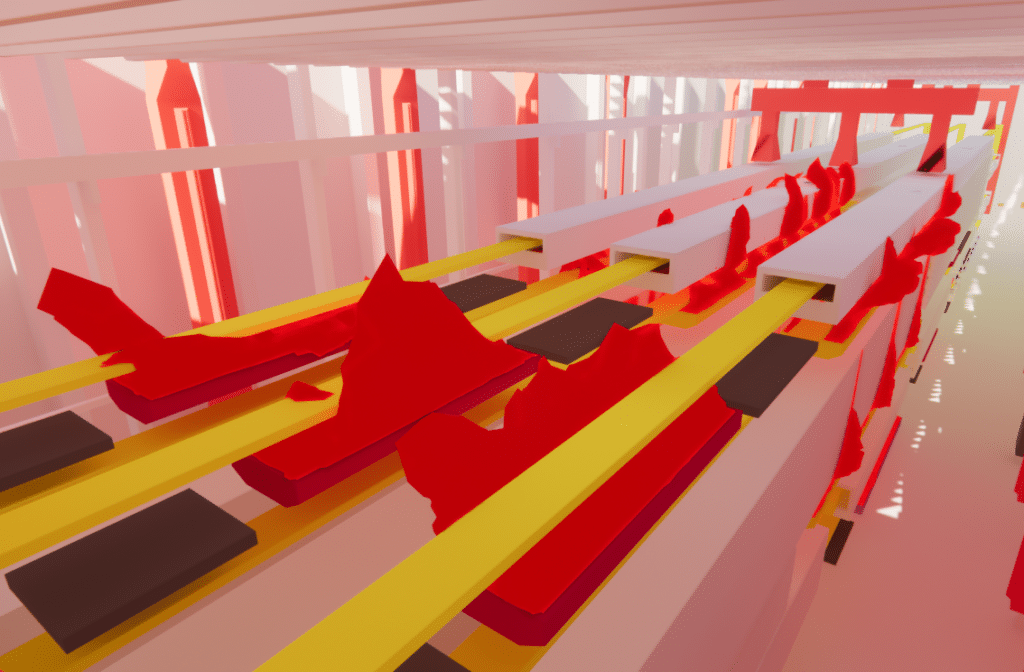

En esta configuración, las toberas del lado norte están en línea con las campanas de extracción, creando un bypass que desvía el aire caliente que sale de los hornos principales.

En la parte central, las campanas están demasiado cerca de la pared superior de los hornos finales, su extracción se interrumpe y parte del aire caliente de los hornos principales no se extrae y se estanca bajo el techo.

Además, no todas las superficies de extracción de las campanas son lo bastante grandes para el tamaño de los penachos térmicos que salen de los hornos.

Soluciones para una gestión térmica óptima

Tras esta simulación inicial, EOLIOS recomendó desplazar los conductos de alimentación de la pared norte para que soplaran en direcciones más estratégicas, a fin de no interrumpir su aspiración localizada. También se recomendó retirar las toberas de los 2 últimos metros de los conductos de suministro. El aire frío soplado a esta altura será captado directamente por los aspiradores, generando una derivación, y no se utilizará para enfriar la atmósfera de abajo.

Los equipos de EOLIOS también han trabajado en el tamaño de las campanas extractoras, para eliminar el espacio entre dos campanas, y/o, cuando ha sido posible, para compartimentar la salida del horno y las campanas, sobre todo en los hornos de las secciones Norte y Sur. No es necesario que este cruce esté herméticamente cerrado, y la presencia de aberturas para que pasen los guantes no es un problema; se trata simplemente de guiar los penachos térmicos que salen de los hornos.

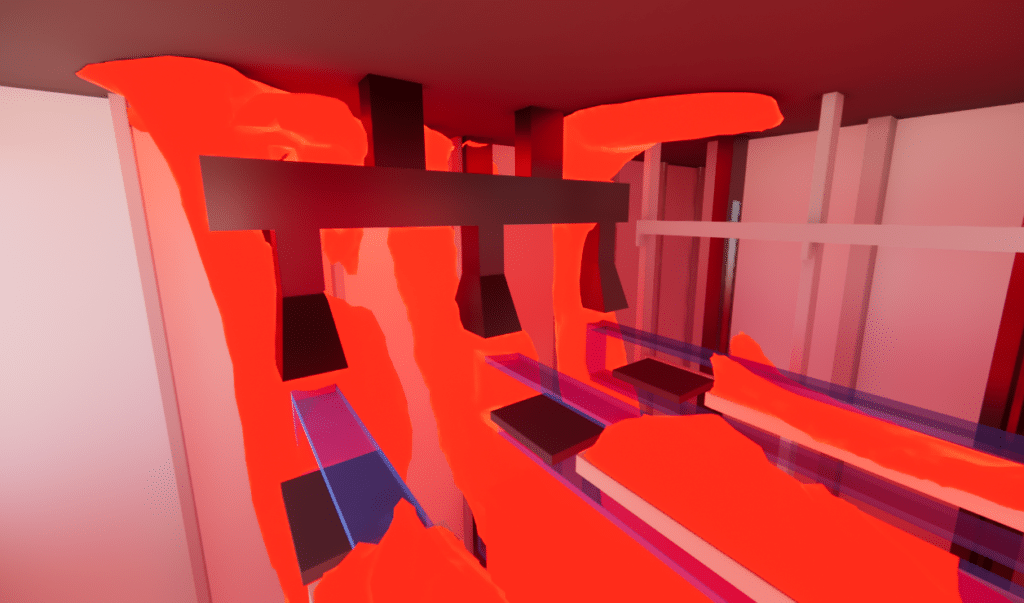

Mejoras aportadas por la nueva configuración

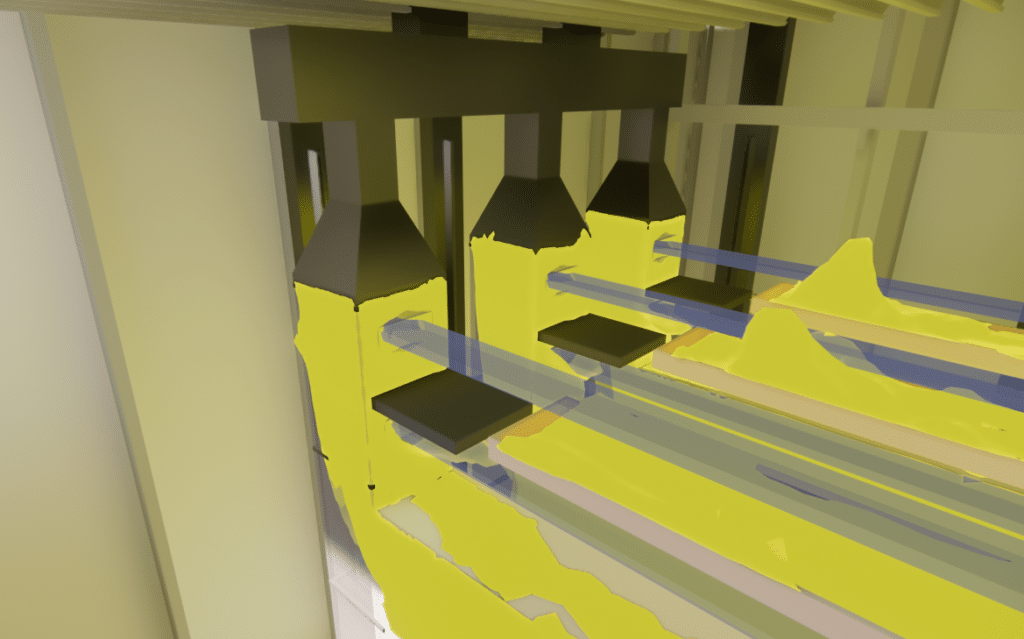

La simulación demostró que la compartimentación impide que el calor liberado por el horno en los extremos de la línea de producción se disperse en el ambiente. Desplazando los conductos de suministro hacia el norte y reduciendo la altura máxima a la que se pueden instalar las toberas en los conductos de suministro, se puede distribuir mejor el aire fresco a las zonas importantes.

El aumento de las superficies de aspiración de las campanas de la sección central permite captar mejor los penachos térmicos que salen de las aberturas centrales de los hornos principales.

Los resultados de esta simulación muestran temperaturas ambiente que oscilan entre 35°C y 40°C al nivel de las líneas de producción, dependiendo de la altura, y temperaturas de entre 41°C y 45°C bajo el techo, con picos que alcanzan los 50°C en la parte central. Las temperaturas en todos los puntos de la sala son unos 2 °C (3,6 °F) más bajas que en el diseño existente.

A pesar de este nuevo diseño, una pequeña parte del aire cargado de calor sigue teniendo dificultades para ser evacuado hacia la sección central. Sin embargo, el volumen de aire implicado es menor que en el diseño anterior. Una solución podría consistir en cambiar los ventiladores de la campana de la sección central para aumentar el caudal de aspiración, compensando así con un aumento del caudal de entrega de los sistemas MUA, que previamente se han reducido. Otra solución sería instalar un tabique en la zona central, si es posible.

Simulación numérica en invierno con las mejoras propuestas

Identificar los riesgos de aparición de manchas de condensación

En este caso, la temperatura exterior considerada es la más baja para un día de invierno. Se considera que las calorías generadas por el sistema y las habitaciones circundantes están al mínimo de su rango de temperatura. Los resultados de la simulación muestran que, incluso cuando ambos sistemas de aire de impulsión están desconectados, el aire sigue moviéndose en todos los puntos de la sala y no hay zonas muertas problemáticas.

Las temperaturas en la sala varían de 15°C a nivel del suelo a 20°C en el piso superior de la línea de producción. Las temperaturas bajo el tejado varían entre 20°C y 25°C en general, con picos de unos 30°C en las partes central y norte del edificio. Estos picos de temperatura se deben a la menor capacidad de aspiración de las campanas en invierno.

Sin embargo, en las rejillas se alcanzan temperaturas muy frías. Esta rejilla expulsa aire interior a una temperatura inferior a 0 °C, lo que enfría considerablemente la sala y puede crear molestias a los trabajadores que pasen por allí.

Hemos podido aconsejarte que cierres esta persiana cuando la temperatura exterior sea muy baja para evitar estos problemas. Por otra parte, el diseño del sistema de control térmico de la planta en condiciones invernales parece muy adecuado para superar las bajas temperaturas, ya que la temperatura es uniforme en todo el edificio y el aire de impulsión llega a todas las zonas importantes de la sala.

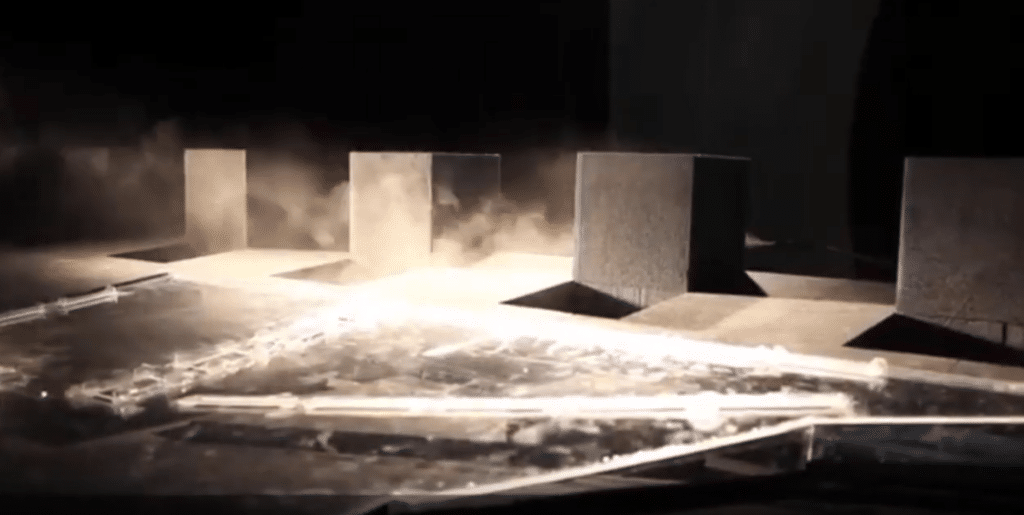

Estudio de la dispersión de los contaminantes generados por los tanques

Se realizó un estudio de dispersión de contaminantes para la situación de verano sin las campanas situadas sobre las cubas de prelavado y postlavado.

Este estudio demuestra que las campanas situadas sobre los depósitos de ácido al inicio de la línea de producción captan todas las emisiones generadas.

Además, parece quealgunas de las emisiones generadas por los tanques de pre-lixiviación y post-lixiviación están peor evacuadas y, por tanto, es probable que se estanquen bajo el tejado, en la zona de baja velocidad situada bajo los ventiladores de la parte norte del edificio.

Tras los resultados de la segunda hipótesis, se estudió la tercera, consistente en el cierre de una hilera considerada contraproducente. Esta hipótesis demostró que el cierre de esta abertura favorecía la estratificación del aire caliente, lo que se traducía en un mejor tiro térmico y una evacuación más eficaz del aire cargado de calor. Estos resultados demuestran la importancia de la correcta colocación de los sistemas de extracción de aire y las aberturas de ventilación en el buen funcionamiento aeráulico del lugar. Las recomendaciones resultantes animan a añadir ventiladores específicos para facilitar una extracción más eficaz del aire cargado de calor, y a cerrar ciertas aberturas para favorecer una estratificación óptima del aire caliente.

Resumen del análisis térmico-aire de la central

Análisis de las condiciones térmicas: identificación de las zonas de riesgo y recomendaciones para mejorar el confort de los trabajadores

EOLIOS ingénierie aportó su experiencia en mecánica de fluidos para caracterizar y mejorar el sistema de aire acondicionado de la sala de producción de una fábrica de guantes.

Se ha propuesto un nuevo diseño para permitir una mejor extracción del calor en verano y una mejor distribución del aire fresco en las zonas importantes.

Continúa con este tema

Vídeo resumen del estudio

Resumen del estudio

El estudio se refiere al sistema de control térmico de una fábrica mediante modelización digital CFD. El objetivo es estudiar este sistema para comprobar cómo funciona y mejorarlo en el futuro.

Este estudio se basa en 4 principios fundamentales: optimizar la difusión del aire exterior, comprender la distribución estacional de la temperatura, evaluar el confort térmico de los operarios y, por último, estudiar la evacuación de contaminantes. Se concentra únicamente en la sala de producción.

Se realizaron varias simulaciones numéricas para estudiar los flujos de fluidos y simular las condiciones térmicas y aeráulicas de la planta. Pusieron de manifiesto una serie de aspectos mejorables, lo que llevó a los ingenieros de Eolios a proponer una nueva configuración, con modificaciones en las campanas, los conductos de aire y las toberas en particular.

Las mejoras han permitido extraer mejor el calor en verano y distribuir mejor el aire fresco en las zonas clave.

Vídeo resumen de la misión - Simulación CFD de una planta

Descubre otros proyectos industriales

Simulación de la captura de vapor saturado en una línea de colada continua

Simulación de la captura de vapor saturado en una línea de colada continua

Estudio de radiación y ventilación de una lingotera industrial

Estudio de la ventilación natural – Acerías

Mejorar la calidad del aire – Planta

Dimensionamiento – Chimeneas – Laboratorio

Planta de proceso de alta temperatura

Ventilación natural – Metalurgia

Cristalería – Coñac

Ventilación natural – Aluminio Dunkerque

Sistema de tratamiento de humos – CO2

Mejora del proceso de tratamiento de COV

Dimensionar una chimenea industrial – Horno

Mejorar el confort térmico – Acerías

Taller Industrial – México

Fábrica – Aerogenerador

Fábrica – producción de guantes

Estratificación de un tanque de almacenamiento térmico

Grupos electrógenos – GE1

Cristalería – Hauts De France

Dimensionamiento de campanas extractoras de tiro natural