Inicio » Industrias » Diseño de la Ventilación Industrial Natural » Estudio de la ventilación natural – Acerías

Estudio de la ventilación natural – Acerías

Estudio termo-aerodinámico de un emplazamiento siderúrgico

En un entorno industrial sometido a elevadas emisiones de calor y contaminantes, la ventilación natural está mostrando sus limitaciones. Gracias a un análisis que combina encuestas in situ y simulación CFD, EOLIOS ha estudiado el comportamiento real de los flujos de aire y ha propuesto soluciones concretas para optimizar la ventilación, mejorar el confort térmico y mejorar la calidad del aire en las zonas de producción.

Estudio de la ventilación natural - Acerías

Año

2025

Cliente

NC

Ubicación

Alemania

Tipología

Industria

Seguir navegando :

Nuestros otros proyectos :

Últimas noticias :

Ficha técnica :

Nuestra experiencia:

¿Necesitas la opinión de un experto?

Nuestros ingenieros están dispuestos a escuchar y asumir cualquier reto.

Un reto industrial: controlar el flujo y la disipación de calor

Un polígono industrial muy limitado

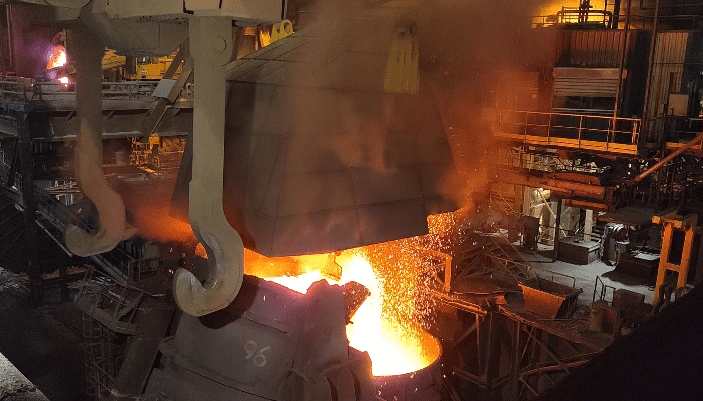

En el corazón de una acería que funciona 24 horas al día, sometida a temperaturas extremas y emisiones masivas de humos metalúrgicos. En esta gigantesca nave industrial, el calor generado por los convertidores, las cucharas de metal fundido y la colada continua exige una gestión rigurosa de los flujos de aire.

Los procesos de transformación del hierro fundido en acero también generan importantes emisiones de contaminantes atmosféricos, como monóxido de carbono (CO), polvo metálico fino y compuestos de manganeso, cromo, zinc y sílice cristalina. Estos humos, a menudo invisibles a simple vista, son tanto más problemáticos cuanto que pueden concentrarse localmente en ausencia de una extracción eficaz. Además de los riesgos deexposición crónica para los operarios, estos contaminantes están sujetos a estrictos Límites de Exposición Profesional (LEP), que exigen un control riguroso de la calidad del aire. En este contexto, la ventilación desempeña un papel crucial para evacuar rápidamente los gases nocivos y diluir las partículas en suspensión, a fin de mantener un entorno de trabajo que cumpla los requisitos sanitarios y normativos.

Con temperaturas cercanas a los 1.600°C y volúmenes de aire que se mueven a un ritmo de varias decenas de miles de metros cúbicos por hora,la ventilación de la obra depende de un complejo equilibrio entre la extracción de humos y el suministro de aire fresco. Cualquier alteración de este sistema puede repercutir en la calidad del aire, la seguridad de los operarios y laeficiencia energética de las instalaciones.

El proceso de fabricación del acero y su impacto en el medio ambiente aeráulico

La producción de acero se basa en una serie de procesos industriales que consumen mucha energía y generan grandes volúmenes de calor, gases y partículas. Aunque cada acería tiene sus características específicas, el principio general se basa en las siguientes etapas:

Carga de los convertidores con una mezcla de hierro fundido líquido (procedente del alto horno) y chatarra reciclada.

Inyección de oxígeno puro en el baño de metal, lo que permite eliminar el exceso de carbono por oxidación, reacción que libera una gran cantidad de calor y humos metalúrgicos.

Metalurgia secundaria, que consiste en ajustar la composición química del acero añadiendo elementos de aleación (cromo, manganeso, níquel, etc.).

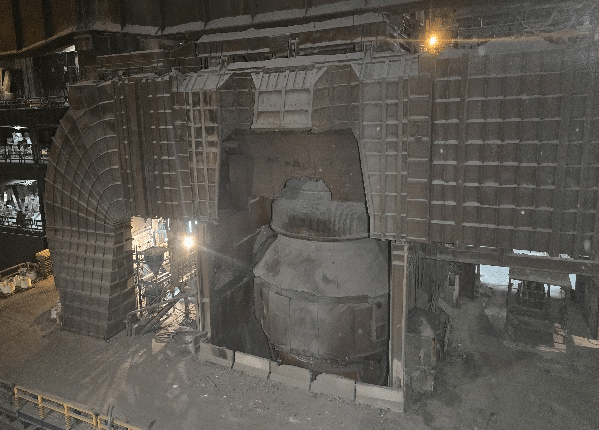

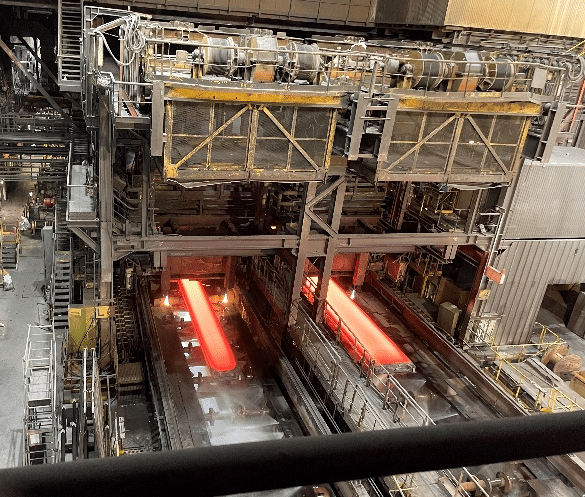

Colada continua, en la que el acero líquido se vierte en moldes y se enfría gradualmente con agua para formar planchas sólidas.

Corte y acabado, posiblemente por plasma o láser, según las especificaciones finales.

Vídeo - Campana extractora para acerías

Cada etapa contribuye a una producción localizada de calor y contaminantes, a menudo concentrada en torno a los convertidores, las zonas de transferencia de cucharas, la colada continua o los equipos de desescoriado. Las temperaturas de trabajo pueden superar los 1.600°C, lo que genera flujos de aire caliente ascendentes, emanaciones gaseosas (CO, CO₂), partículas finas y polvo metálico. Estos fenómenos tienen un impacto directo en la estratificación térmica, el comportamiento del flujo de aire y la dispersión de contaminantes.

Comprender estos mecanismos es esencial para diseñar un sistema de ventilación adecuado, capaz de renovar el aire eficazmente, eliminar el exceso de calor y limitar la exposición del operario.

La calidad del aire y el entorno de trabajo

La producción genera contaminantes complejos

El proceso de fabricación del acero genera una gran variedad de contaminantes atmosféricos, como consecuencia directa de las altas temperaturas y las reacciones químicas que tienen lugar en los convertidores y durante los tratamientos metalúrgicos. Los principales compuestos emitidos son :

Monóxido de carbono (CO), producido por la oxidación del carbono contenido en el hierro fundido,

Polvos metálicos finos y ultrafinos, compuestos de hierro, cromo, manganeso o cinc,

Humos opacos procedentes del desescoriado, la oxidación de losas y las operaciones de colada,

Gases calientes a temperaturas muy elevadas, que alteran la dinámica del aire.

Estas sustancias, a veces invisibles a simple vista, pueden acumularse en grandes volúmenes o dispersarse lentamente si no se pone en marcha un mecanismo de extracción eficaz.

Umbrales reglamentarios estrictos: VLEP

La normativa impone Límites de Exposición Profesional (LEP ) para controlar laexposición a sustancias peligrosas. Estos umbrales, expresados en mg/m³ o ppm, tienen por objeto limitar los efectos a corto y largo plazo sobre la salud (problemas respiratorios, intoxicaciones, enfermedades crónicas, etc.).

Los compuestos presentes en el humo, como el CO y las partículas metálicas, están estrictamente regulados. Si se superan estos umbrales, deben tomarse medidas correctoras inmediatas, como la captura de la fuente, la ventilación localizada o el uso de equipos de protección individual (EPI) adecuados .

Impacto directo en la salud de los operadores

La exposición crónica a concentraciones excesivamente elevadas de contaminantes puede provocar patologías respiratorias, trastornos neurológicos y efectos sistémicos. Entre los riesgos reconocidos en la industria siderúrgica:

Bronquitis crónica e irritación pulmonar relacionadas con el polvo,

La intoxicación por CO suele ser insidiosa,

Efectos neurotóxicos de la inhalación prolongada de manganeso.

Por tanto, controlar la calidad del aire interior es tanto una cuestión de salud pública como una responsabilidad del operador.

Herramientas de medición y evaluación: un enfoque combinado

Durante la auditoría, se realizaron mediciones puntuales para caracterizar los contaminantes, en particular las partículas finas. Sin embargo, algunas zonas, como las situadas bajo los tejados o cerca de los equipos, siguen siendo inaccesibles.

Para completar el cuadro, EOLIOS ha implementado el modelado CFD escalar, reproduciendo virtualmente :

Dispersión de gases y partículas contaminantes,

Los efectos de la ventilación en su dilución y extracción,

La localización de las zonas críticas de concentración, según el tipo de emisiones y las condiciones de funcionamiento.

Este enfoque permiteidentificar las áreas de riesgo que requieren medidas correctivas específicas.

Valioso apoyo a la estrategia de cumplimiento y ventilación

Todos los datos recogidos, mejorados por la simulación CFD, constituyen una base sólida para apoyar los procedimientos normativos, en particular:

Redactar o actualizar el expediente ICPE,

Adaptar el centro a los requisitos de la directiva CMR,

La definición de un plan de prevención para los operadores expuestos,

Dimensionar los sistemas de ventilación, ya sean naturales, mecánicos o híbridos.

Al proporcionar resultados medibles y comparables, este enfoque permite tomar decisiones con conocimiento de causa, de acuerdo con la normativa y las limitaciones de funcionamiento industrial.

Ventilación natural: un reto permanente

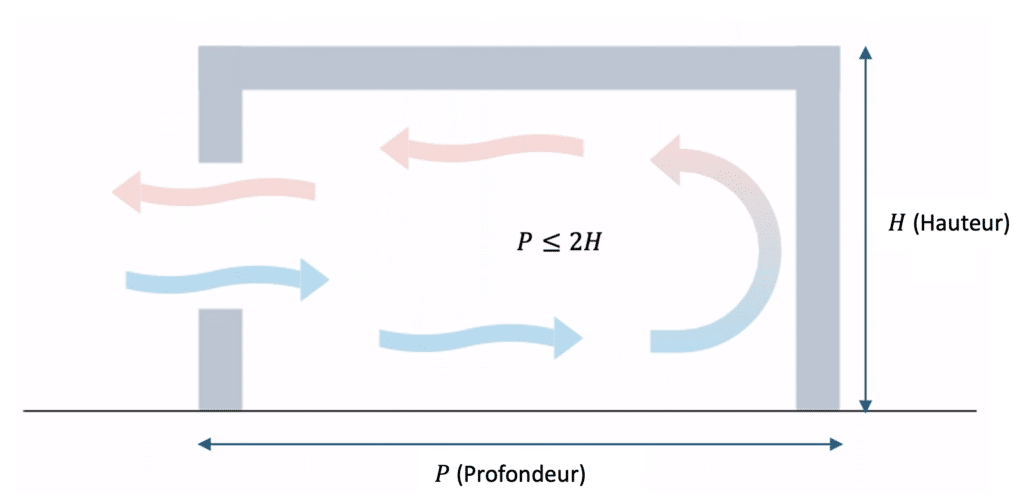

A diferencia de otros entornos industriales en los que los sistemas de ventilación mecánica controlada garantizan la renovación del aire, este emplazamiento depende principalmente de la ventilación natural. Este tipo de ventilación se basa en dos principios físicos fundamentales: la diferencia de temperatura entre el interior y el exterior (que crea una corriente de aire térmica vertical) y la presión del viento sobre las fachadas del edificio.

Elaire más caliente y ligero tiende naturalmente a subir y escapar por los respiraderos del techo, mientras que elaire más frío entra por las aberturas inferiores. Este enfoque pasivo, sin sistemas motorizados, aprovecha las condiciones naturales para garantizar la renovación del aire.

Aunque este modo de funcionamiento es robusto y económico, plantea una serie de problemas importantes en un contexto industrial intensivo:

Molestias térmicas para los operarios: cuando los flujos de aire son insuficientes, el calor se acumula bajo el techo e irradia a las zonas de trabajo. A la inversa, con vientos fuertes, la velocidad local del aire puede llegar a ser excesiva, creando estrés térmico al personal expuesto.

Falta de control y complejidad del diseño: a diferencia de la ventilación mecánica, la ventilación natural no permite ajustar con precisión los caudales. Su diseño debe prever el comportamiento del flujo de aire en función de las estaciones, los vientos dominantes, la morfología del edificio y las fuentes internas de calor.

Descarga de contaminantes: los humos de decapado, el polvo metálico y los gases del proceso requieren una extracción eficaz. Sin un flujo estructurado, estos contaminantes pueden estancarse o redistribuirse en zonas sensibles.

Influencia de las condiciones meteorológicas: el rendimiento de la ventilación natural depende mucho delentorno exterior: dirección y velocidad del viento, insolación, temperatura ambiente, etc.

En este contexto, el objetivo es claro: comprender cómo circula el aire en la planta e identificar las palancas de mejora para optimizar la ventilación, reducir la exposición a humos y garantizar un entorno de trabajo más seguro.

Ventilación mecánica adicional para captar el aire en origen

Aunque la ventilación natural aporta una parte de la renovación general del aire, no puede garantizar por sí sola laevacuación rápida y localizada de los contaminantes generados en los puestos de trabajo de producción.

Por eso, el centro también cuenta con un sistema de ventilación mecánica selectiva, diseñado para extraer las emisiones críticas en su punto de origen.

Este principio se basa en el uso de campanas de extracción, sensores o dispositivos de recogida colocados lo más cerca posible de las fuentes de emisión: convertidores, hornos, cucharas de sólidos, colada continua, zonas de decapado, etc. Estos sistemas capturan humos, gases y partículas antes de que se dispersen en el entorno de trabajo, limitando su propagación por la nave.

La ventilación mecánica desempeña aquí un papel complementario esencial, sobre todo en las zonas con mayor concentración de contaminantes. También responde a una lógica normativa, ya que permite mantener las concentraciones por debajo de los umbrales VLEP (Valeurs Limites d’Exposition Professionnelle – Límites de Exposición Profesional).

Sin embargo, este tipo de instalación conlleva una serie de limitaciones técnicas:

Requiere un dimensionamiento preciso de las tasas de extracción en función de la intensidad de las emisiones,

Su eficacia depende en gran medida de la configuración del equipo y de la proximidad de los sensores,

Consume una cantidad considerable de energía, por eso es importantecombinarla inteligentemente con la ventilación natural para diseñar un sistema híbrido equilibrado que sea eficiente y económico.

El estudio realizado por EOLIOS tiene en cuenta este doble enfoque -natural y mecánico- para proponer optimizaciones globales que respeten las limitaciones industriales, energéticas y sanitarias del emplazamiento.

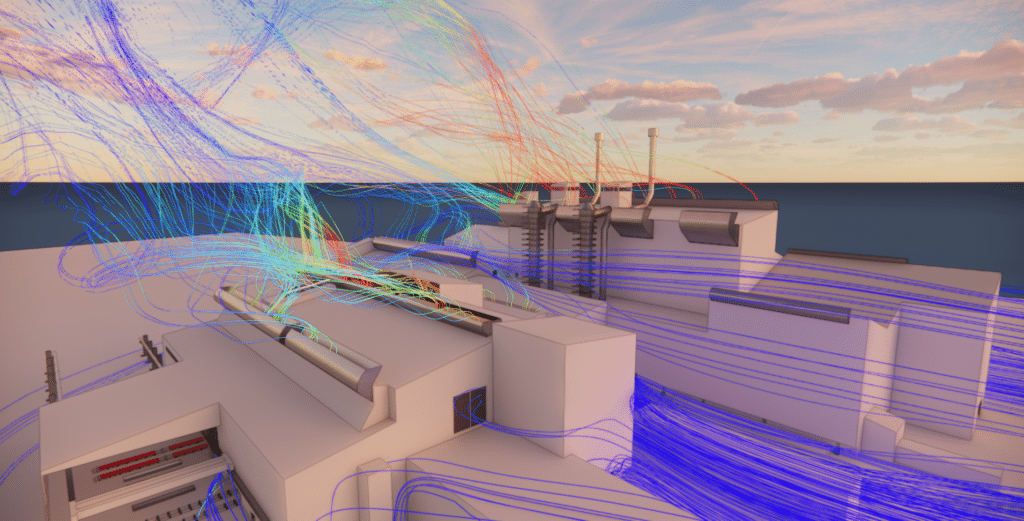

Un estudio del rendimiento del flujo de aire

Para hacer frente a estos retos, EOLIOS realizó un estudio termoaerodinámico completo, combinando estudios in situ y simulaciones digitales CFD. Este análisis nos permitió :

Cartografía de los flujos de aire en el interior de la nave para comprender el movimiento de las masas de aire caliente y los contaminantes,

Identifica los puntos de entrada y salida de aire, y las zonas donde se estanca el humo,

Evalúa la eficacia de los aireadores estáticos y las rejillas para garantizar una renovación óptima del aire.

Gracias a este enfoque, EOLIOS puede ofrecer soluciones concretas para mejorar la ventilación natural de la obra, aprovechando la potencia de las simulaciones numéricas y su experiencia en ingeniería aeráulica.

Inmersión in situ: La auditoría del flujo de aire en condiciones reales

Comprender los flujos de aire para un mejor control

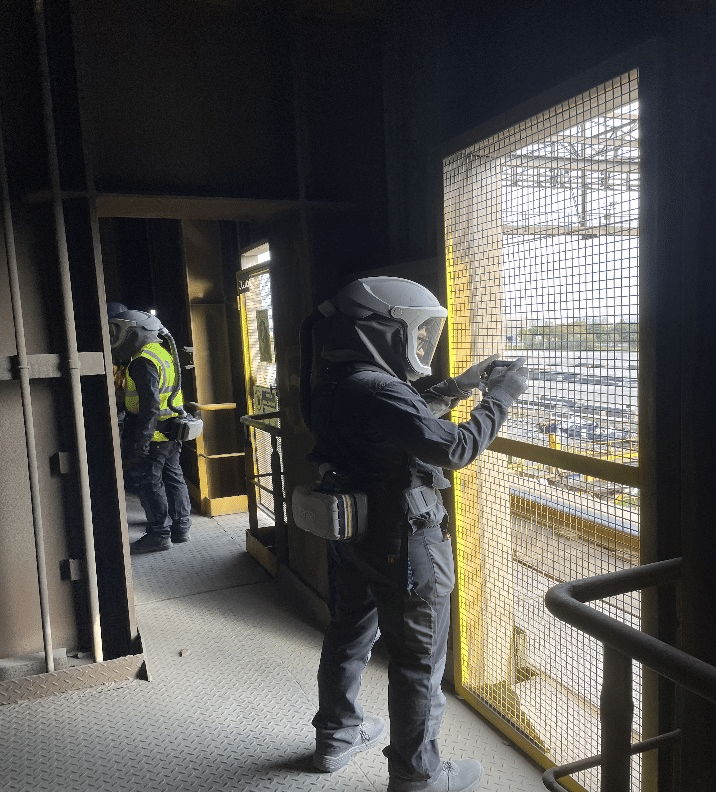

Antes de considerar cualquier optimización, es esencial comprender exactamente cómo circula el aire dentro del recinto. Para lograrlo, EOLIOS desplegó una rigurosa metodología de auditoría aeráulica, combinando estudios in situ y modelización digital. Durante varios días, los ingenieros analizaron el comportamiento de las masas de aire y las interacciones entre la ventilación natural y las emisiones industriales.

El objetivo de la auditoría es obtener una visión completa y detallada de los movimientos del aire, paraidentificar las áreas de mejora en la ventilación y la renovación del aire.

Metodología de análisis: identificar, probar, observar

Lecturas de temperatura y velocidad del aire

El equipo de EOLIOS llevó a cabo una campaña de medición detallada en varios puntos estratégicos del sitio. Utilizando un anemómetro calibrado, se midieron las velocidades del aire en los puntos de entrada y salida del edificio, así como en las naves de producción. Estos datos se utilizaron para cuantificar los flujos de aire y evaluar la intensidad de la renovación natural del aire.

Al mismo tiempo, se tomaron lecturas de la temperatura del aire a varias alturas. Estas mediciones revelaron una marcada estratificación térmica, típica de los entornos con gran producción de calor: el aire caliente se acumula en los niveles superiores, mientras que el aire más frío permanece en el suelo. Estos gradientes verticales reflejan el lento movimiento de las masas de aire caliente, que ascienden de forma natural pero a veces quedan atrapadas bajo el tejado si no hay una corriente de aire efectiva.

Este análisis detallado nos ha permitidoidentificar zonas de incomodidad térmica y sectores mal ventilados, donde la extracción natural es insuficiente.

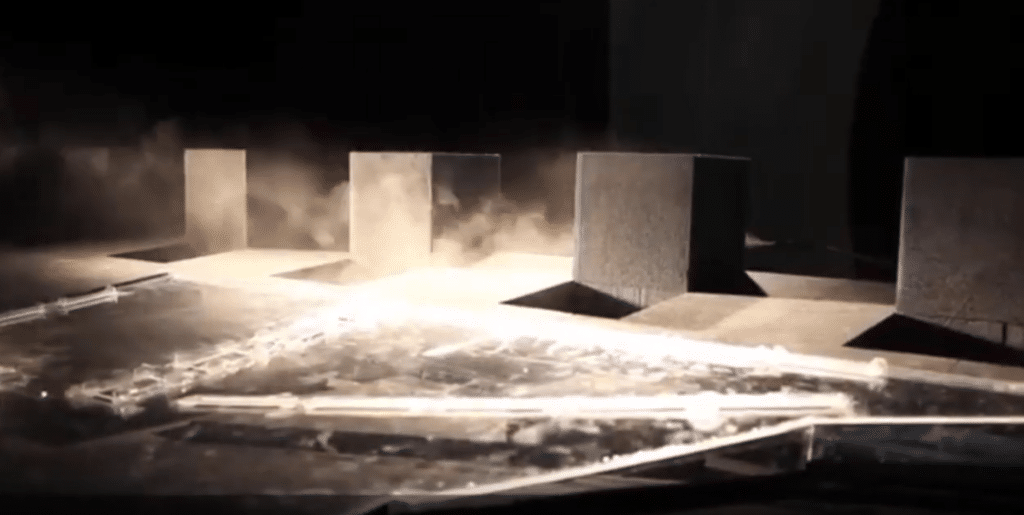

Pruebas de humo: visualizar lo invisible

Una de las herramientas más reveladoras esel uso de pruebas de humo, que permiten visualizar en tiempo real la dirección y la velocidad de los flujos de aire.

EOLIOS utilizó una máquina de niebla fría adaptada a entornos industriales. Difundiendo humo fino y ligero en distintas zonas, fue posible trazar la trayectoria del flujo de aire, localizar las zonas de estancamiento o recirculación e identificar las corrientes dominantes.

Los resultados revelaron una serie de fenómenos dignos de mención:

Circulación muy dinámica alrededor de los convertidores, las cucharas llenas y las zonas de colada, donde el tiro térmico es potente,

Acumulaciones de humo bajo el tejado, que indican ventiladores de tamaño insuficiente o mal distribuidos,

Fuerte influencia de las condiciones externas, sobre todo de la dirección e intensidad del viento.

Vídeo - Pruebas de humo en la acería

Estas observaciones visuales proporcionaron una valiosa base para la modelización CFD, permitiendo validar los supuestos yajustar losparámetros de simulación.

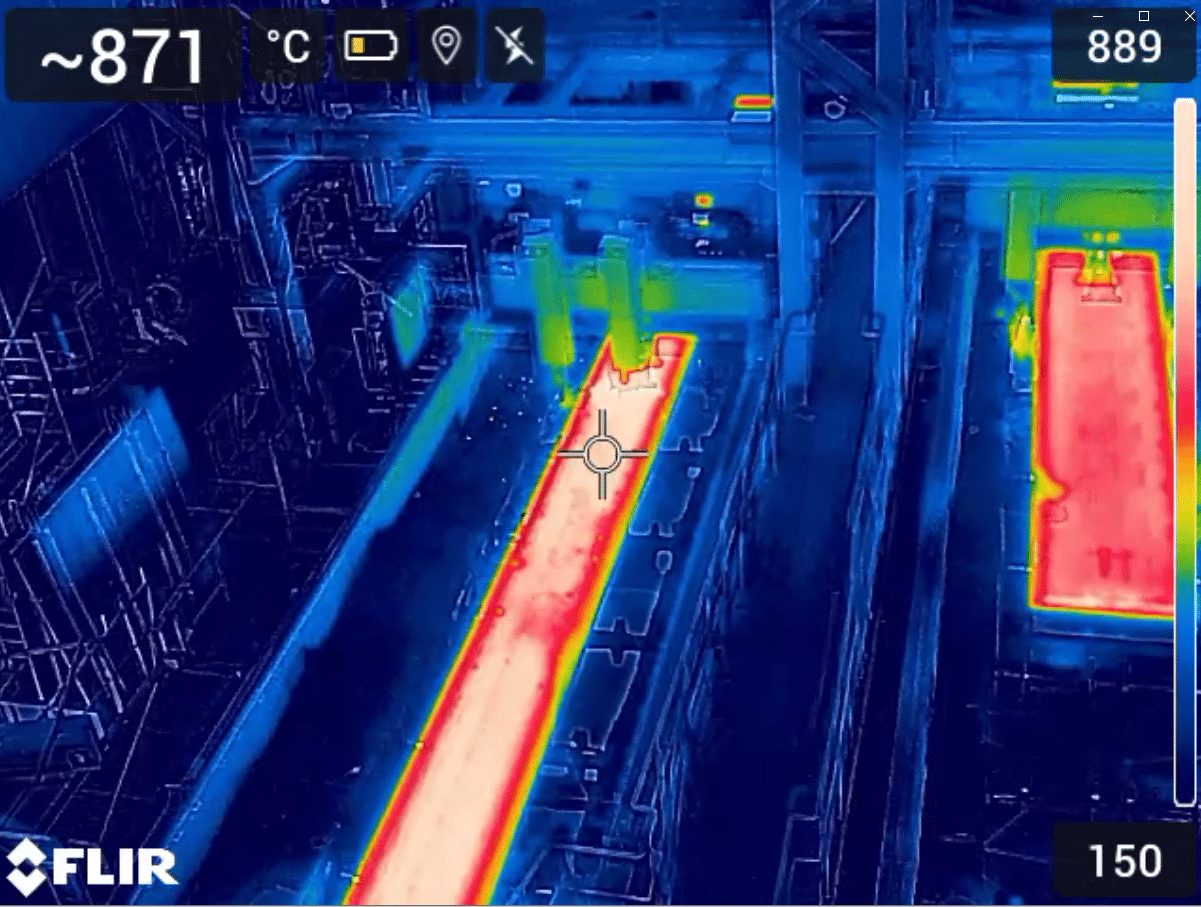

Análisis del intercambio de calor mediante imágenes infrarrojas

El estudio térmico no se limita a mediciones puntuales: para obtener una visión global del equilibrio térmico, EOLIOS ha utilizadoimágenes infrarrojas.

Utilizando una cámara térmica de alta resolución, los ingenieros analizaron las superficies de los equipos e infraestructuras que interactúan directamente con el aire. Este enfoque nos permitió identificar :

Las principales fuentes de calor (convertidores, cucharas de metal, fundición),

Zonas de disipación natural del calor,

Superficies con gran inercia térmica, donde el calor queda atrapado.

Estas lecturas fueron esenciales para definir las condiciones de contorno del modelo CFD. Las temperaturas superficiales se utilizaron para calibrar los flujos de calor, garantizando una simulación fiel al comportamiento real del emplazamiento.

Los resultados confirmaron la necesidad de una ventilación optimizada, capaz deeliminar el exceso de calor y garantizar al mismo tiempo una renovación de aire suficiente para un entorno de trabajo cómodo y seguro.

Foto e imagen térmica de la zona de formación de losas de la colada continua

Observaciones iniciales: flujos de aire por optimizar

Identificar y medir las aberturas de ventilación

La auditoría aeráulica identificó y caracterizó todas las aberturas de la obra: puertas de servicio, respiraderos laterales, ventiladores estáticos de techo y campanas de extracción de polvo. Cada abertura fue georreferenciada y medida para cuantificar su contribución a la renovación global del aire.

Se tomaron mediciones de la velocidad del aire en la entrada y la salida de estas aberturas para determinar los caudales reales intercambiados. Esta caracterización reveló grandes disparidades: algunas tomas se utilizan mucho, mientras que otras son poco activas, debido a su posición o a la falta de diferencial de presión.

En particular, las puertas expuestas al viento dominante tenían velocidades de aire elevadas, lo que generaba corrientes de aire localmente incómodas para los operarios. Estas observaciones subrayan la necesidad de una distribución más uniforme de las aberturas, pero también de una regulación más fina para limitar los efectos indeseables sobre el confort térmico en el puesto de trabajo.

Cartografía de las corrientes de aire y las zonas de estancamiento del humo

Se utilizaron encuestas y pruebas de humos para elaborar un mapa detallado de los flujos de aire en las naves de producción. Esto reveló varias zonas de estancamiento, donde el aire se renueva más lentamente y el humo tiende a acumularse.

Un área de especial preocupación es el espacio bajo el tejado, donde se concentran el calor y el humo de los procesos industriales sin evacuarse eficazmente. Este fenómeno se ve acentuado por la estratificación térmica, que impide queel aire frío llegue a las zonas más cálidas.

Vídeo - Pruebas de humo en la acería

Análisis de las interacciones entre el proceso industrial y los flujos de aire

El estudio confirmó elgran impacto de los procesos de fabricación en la dinámica del flujo de aire. Las transferencias de metal fundido, las secuencias de desescoriado y las operaciones de colada continua generan elevadas emisiones de calor y humos, modificando profundamente los flujos de aire.

Estos fenómenos deben tenerse en cuenta al diseñar los sistemas de ventilación natural, para facilitar la evacuación de los humos y reducir la exposición de los operarios a los contaminantes.

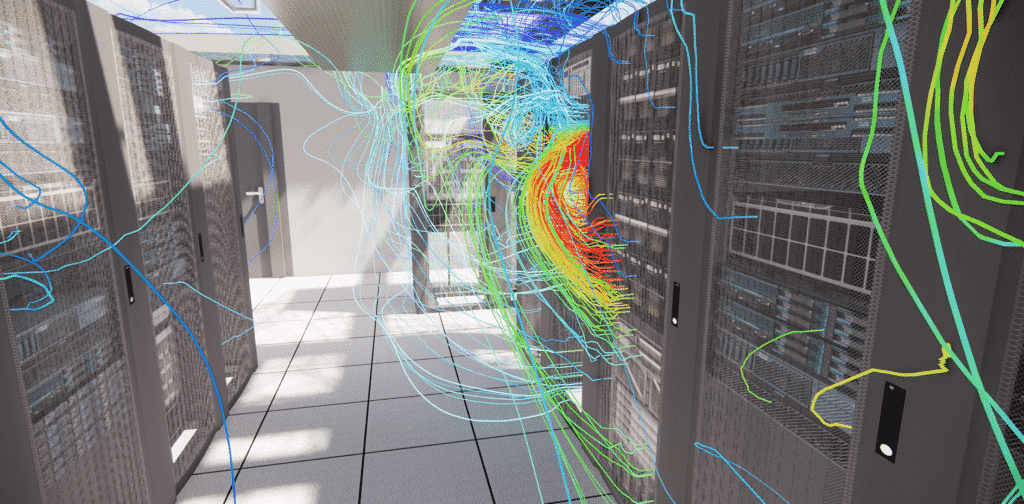

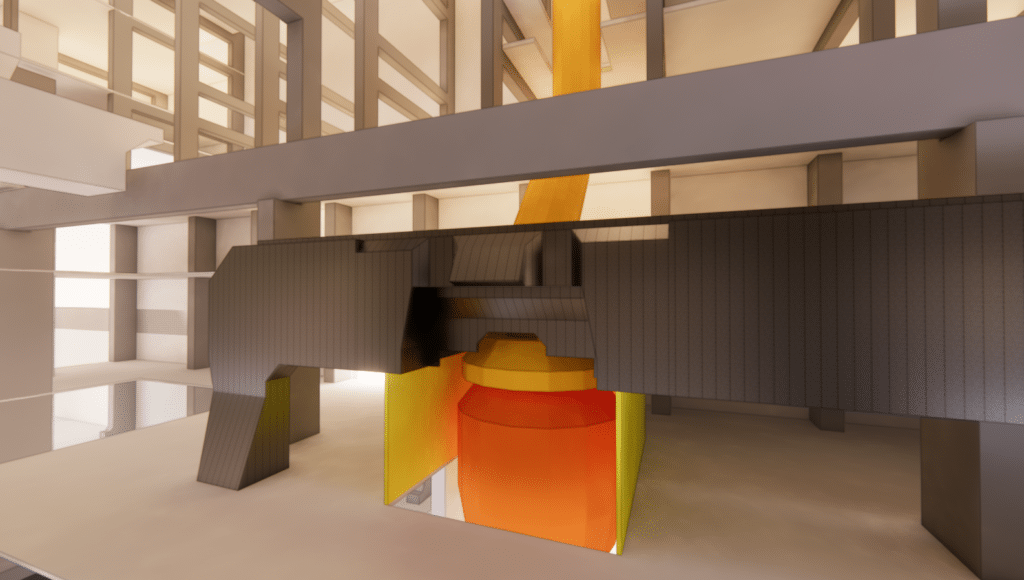

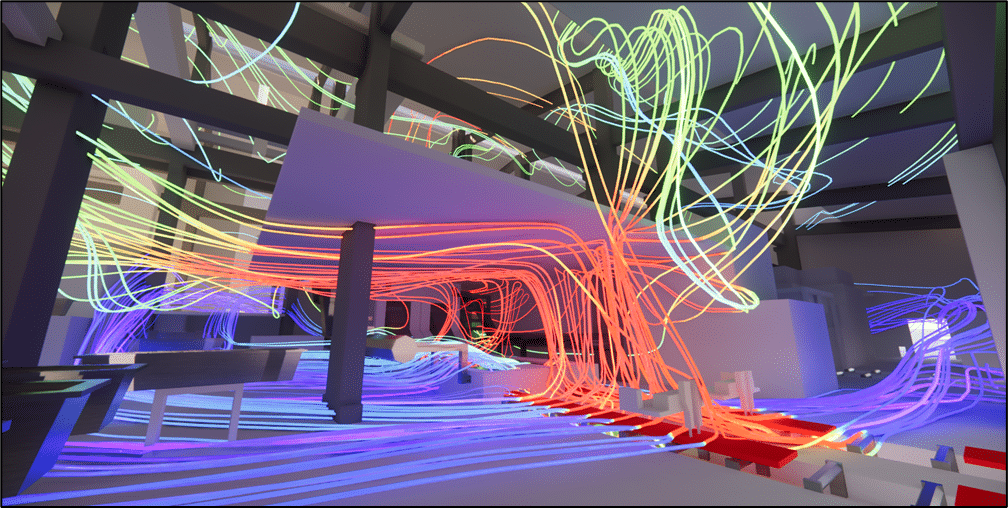

Comprensión y modelización : El poder de las simulaciones CFD

De la observación al modelo: reproducir fielmente la realidad industrial

Laauditoría aeráulica nos permitió recoger una gran cantidad de datos sobre los movimientos del aire, las temperaturas y las zonas de estancamiento del humo. Para transformar estas observaciones en recomendaciones concretas, EOLIOS se basa en una herramienta clave: la simulación CFD (Dinámica de Fluidos Computacional). Este enfoque permite reproducir numéricamente el comportamiento del aire y el calor, con una precisión sin igual en entornos industriales.

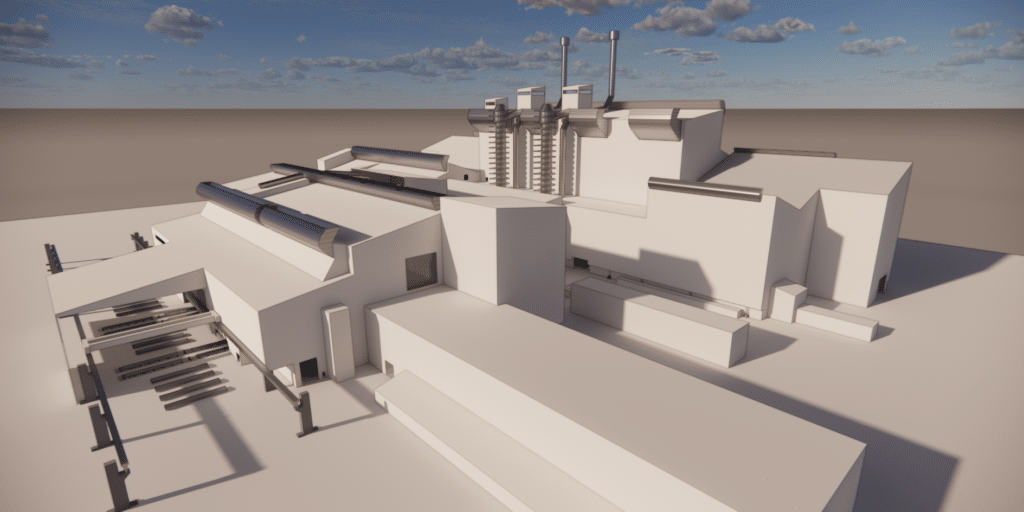

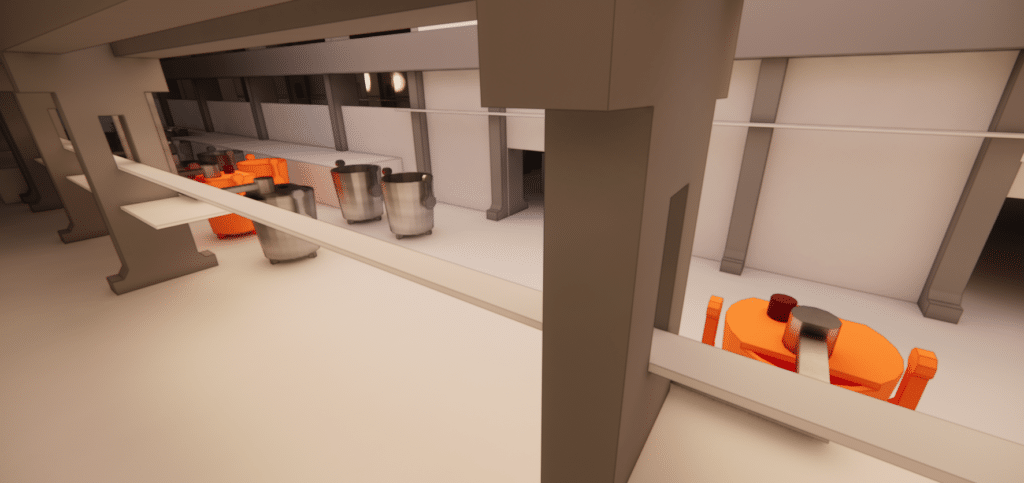

La primera fase consiste en modelar en 3D todo el emplazamiento objeto de estudio. Los ingenieros de EOLIOS utilizaron estudios del terreno, planos del cliente eimágenes por satélite para reconstruir un modelo geométrico completo, incluidas las naves de producción y su entorno inmediato.

Este modelo se ha diseñado para preservar la complejidad aerólica del lugar: se han integrado fielmente todas las estructuras que influyen en los flujos de aire (muros, aberturas, armazones, equipos, ventiladores, etc.), mientras que los elementos secundarios se han simplificado para optimizar la potencia de cálculo.

También se han modelado cuidadosamente las fuentes internas de calor. Cada equipo con un elevado aporte de calor (convertidores, bolsas, losas, secadores, etc.) se parametrizó en función de las temperaturas superficiales medidas in situ. Este trabajo de precisión permite reproducir los efectos del tiro térmico y la dinámica de ascenso del aire caliente, esenciales en la ventilación natural.

Por último, los sistemas de ventilación existentes (rejillas, ventiladores, campanas) se han incluido como condiciones límite, con caudales o velocidades tomados de la auditoría. Este modelo puede utilizarse paraevaluar el rendimiento actual del sistema, así como para probar virtualmente distintas configuraciones que sirvan de guía para elegir el diseño.

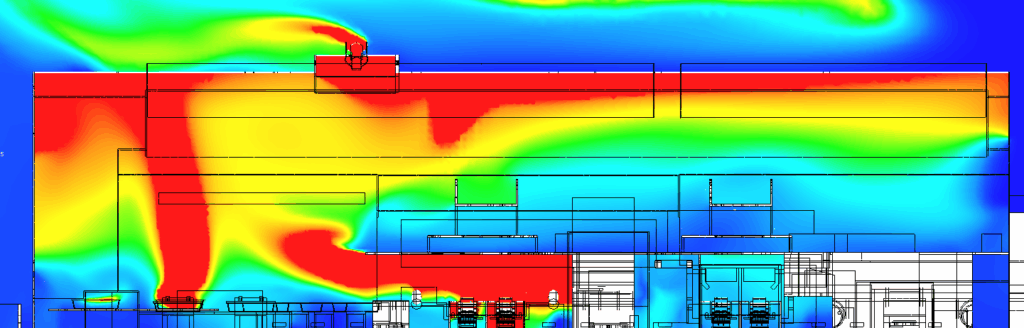

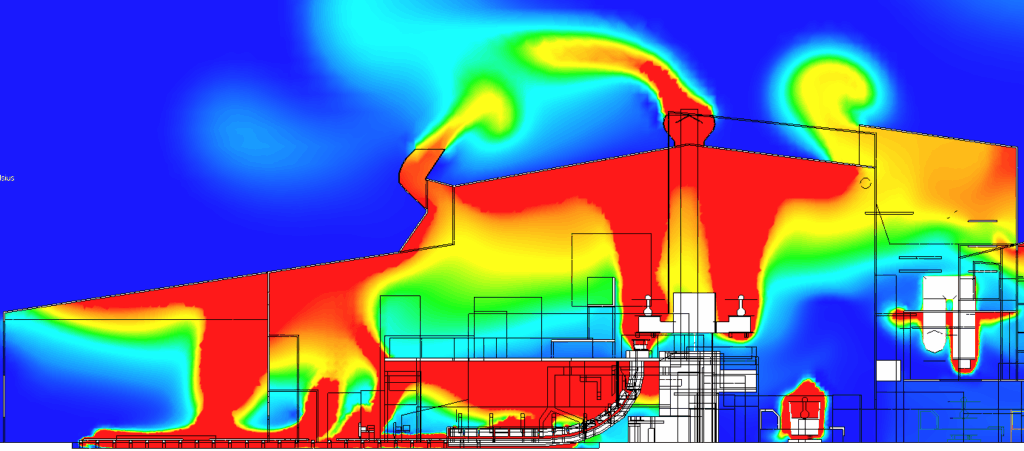

Simulación de flujos para predecir, comparar y optimizar

Una vez construido el modelo 3D, puede comenzar la fase de simulación. EOLIOS utiliza un enfoque numérico basado en el método de los elementos finitos para resolver las ecuaciones que rigen el movimiento del aire y el intercambio de calor en el volumen simulado. Para este estudio, se generó una malla híbrida 3D muy fina, con un refinamiento específico alrededor de las zonas de calor intenso y las aberturas.

Se realizó una primera serie de cálculos en condiciones estacionarias, modelando las condiciones nominales de funcionamiento observadas durante la auditoría. Este escenario se utilizó para validar el rendimiento del sistema de ventilación natural existente y paraidentificar las áreas críticas susceptibles de mejora.

Las simulaciones pusieron de manifiesto varios fenómenos importantes:

Ascenso rápido de masas de aire caliente al nivel de los convertidores y secadores, con velocidades verticales elevadas,

Zonas de estancamiento térmico bajo el techo, sobre todo alrededor de los equipos que se han apagado,

Extracción de humos insuficiente en algunas zonas, debido a un mal tiro térmico o a una disposición inadecuada de las aberturas.

Estos resultados han permitido elaborar un mapa detallado de los flujos aéreos, poniendo de relieve los desequilibrios de renovación entre sectores.

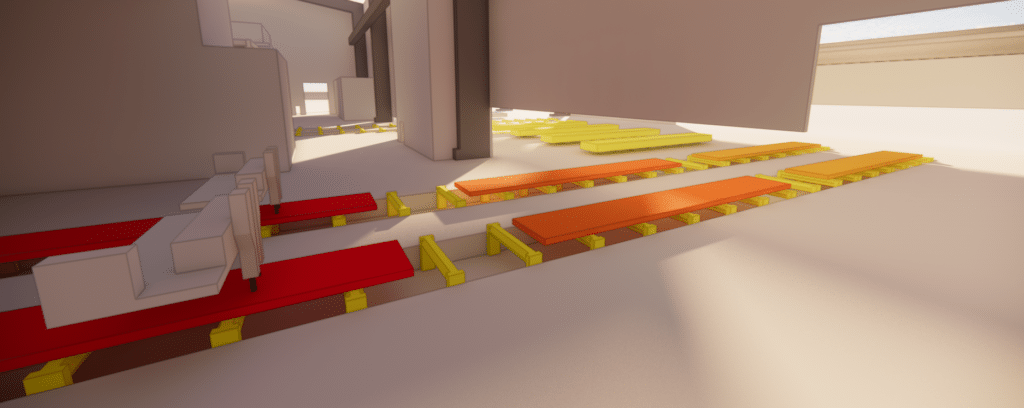

Vídeo - Temperatura isosuperficial - Colada continua (interior)

Una de las grandes ventajas de la simulación es que permite acceder a datos inaccesibles mediante la medición directa, en particular :

Fluye a través de los respiraderos del techo, que no pueden instrumentarse con seguridad,

Las velocidades del aire por encima de los equipos a más de 1.200°C son muy complejas de instrumentar in situ.

Esta información es crucial para validar el equilibrio aeráulico, perfeccionar las recomendaciones y garantizar un análisis completo del comportamiento del flujo de aire en toda la obra.

Además de los cálculos estacionarios, algunas zonas críticas se sometieron a un análisis dinámico en condiciones transitorias, para comprender mejor la evolución de los flujos y la dispersión de los contaminantes a lo largo del tiempo. Este enfoque permite visualizar el recorrido real del aire y los contaminantes, en función de las actividades industriales, las aberturas disponibles y las condiciones meteorológicas. Utilizando trazadores escalares o líneas de emisividad (LÉS), estas visualizaciones permitenanticipar los picos de exposición, los tiempos de residencia del humo o las zonas de recirculación prolongada.

Vídeo - Acerías isosuperficiales de temperatura

Explorar escenarios para guiar las elecciones de diseño

Más allá de la observación inicial, una de las principales ventajas de la simulación CFD es que permite explorar rápidamente escenarios de mejora, probando virtualmente distintas modificaciones del sistema de ventilación sin interrumpir el funcionamiento real.

Teniendo esto en cuenta, EOLIOS ha simulado varias configuraciones alternativas, utilizando :

Abrir o cerrar losrespiraderos existentes,

Añade aireadores adicionales,

Cambiando su posición u orientación.

Para garantizar la solidez de las soluciones probadas, las simulaciones no se limitaron a las condiciones meteorológicas observadas durante la auditoría, sino que incluyeron varios escenarios extremos:

Una situación estival crítica, con un gradiente térmico bajo y temperaturas exteriores elevadas,

Un escenario invernal desfavorable, con un viento frío que se opone al tiro natural, tiene un gran impacto en la evacuación de humos.

También se han tenido en cuenta las cargas térmicas y contaminantes variables:

Una situación nominal, con una distribución estándar de las emisiones,

Una situación desfavorable máxima, en la que todos los procesos emisivos están activos simultáneamente, creando una acumulación crítica de calor y contaminantes.

Vídeos - Isosuperficie de temperatura sin viento / con viento

Estas simulaciones nos han permitidoidentificar las configuraciones de ventilación más eficaces, poniendo de relieve las palancas clave de optimización.

Las soluciones eficaces incluyen :

Reabrir las rejillas de ventilación de las fachadas expuestas al viento dominante, para permitir la entrada de aire fresco,

Laadición selectiva de ventiladores estáticos de tejado, sobre todo en zonas de estancamiento térmico,

Mejor distribución de las aberturas entre las naves, para una ventilación más uniforme sin sobrepresiones localizadas.

Gracias a estas pruebas, ha sido posible cuantificar con precisión los beneficios esperados:

Aumento de las tasas de extracción,

Temperatura ambiente reducida,

Mayor confort térmico,

Reducción del tiempo de residencia de los contaminantes.

Los resultados pueden utilizarse en forma de mapas de temperatura, velocidades del aire, líneas de corriente o balances comparativos. Proporcionan la justificación técnica de las opciones de diseño elegidas, al tiempo que garantizan un rendimiento optimizado en todas las condiciones de funcionamiento.

Una herramienta de toma de decisiones y una palanca para la eficiencia energética

El uso de la simulación CFD en este contexto industrial permite no sólo comprender el funcionamiento actual de la instalación, sino también proyectar su evolución y potencial de mejora. Es una valiosa herramienta de toma de decisiones para operadores, oficinas de diseño y responsables de seguridad.

Al identificar con precisión las zonas críticas, las disfunciones del flujo de aire y las oportunidades de optimización, el CFD permite :

Mejora la seguridad de los operarios garantizando una rápida renovación del aire en zonas con altas emisiones contaminantes,

Mejora el confort térmico reduciendo las diferencias de temperatura y limitando el sobrecalentamiento,

Reducir la huella energética del emplaz amiento optimizando la ventilación natural para evitar la necesidad de costosos sistemas mecánicos.

El enfoque de EOLIOS, basado en estudios precisos sobre el terreno, modelización rigurosa e interpretación experta de los resultados, nos permite ofrecer soluciones prácticas adaptadas a la configuración de cada emplazamiento. Esta sinergia entre experiencia sobre el terreno y simulación digital es el punto fuerte de los estudios aeráulicos realizados por EOLIOS en entornos industriales complejos.

Hacia una ventilación de alto rendimiento adaptada a los retos industriales

Un mapa completo para comprender y actuar

Una de las principales ventajas de la simulación CFD reside en su capacidad para visualizar con precisión los movimientos del aire en un entorno industrial complejo. Gracias a los cálculos realizados, EOLIOS pudo elaborar un mapa detallado de los flujos de aire, las líneas de corriente, las zonas de estancamiento y los caudales en todo el volumen estudiado.

Las zonas de tiro térmico elevado, cerca de convertidores, bolsas llenas o forjados calientes, provocan subidas rápidas de aire caliente, que se canaliza parcialmente hacia los respiraderos del tejado. Sin embargo, se han identificado varias áreas críticas:

Estratificación térmica bajo el techo, especialmente acusada en naves mal ventiladas, donde el aire caliente se acumula sin ser evacuado eficazmente,

Zonas de recirculación, sobre todo en esquinas o zonas alejadas del flujo principal, dondepuede estancarse el aire viciado,

Hay un desequilibrio de ventilación entre las salas, ya que algunas se benefician de altos caudales de aire, mientras que otras no reciben suficiente aire fresco.

Estas observaciones han permitido localizar las disfunciones del sistema actual y medir su impacto en la calidad del aire y el confort térmico.

Estratificación térmica bajo el techo, especialmente acusada en naves mal ventiladas, donde el aire caliente se acumula sin ser evacuado eficazmente,

Zonas de recirculación, sobre todo en esquinas o zonas alejadas del flujo principal, dondepuede estancarse el aire viciado,

Hay un desequilibrio de ventilación entre las salas, ya que algunas se benefician de altos caudales de aire, mientras que otras no reciben suficiente aire fresco.

Estudios de escenarios: carga máxima, condiciones extremas

Para garantizar la solidez de las soluciones previstas, las simulaciones se ampliaron con el estudio de varios escenarios desfavorables, que iban más allá de las condiciones nominales observadas durante la auditoría:

Escenarios climáticos extremos, con vientos muy débiles en verano, que limitan el tiro natural, o vientos violentos en invierno, que pueden generar desequilibrios de presión en el edificio,

Escenarios de carga máxima de calor y contaminantes, que modelizan una situación en la que todos los procesos emisivos (colada, convertidores, cucharas llenas, etc.) están activos simultáneamente, generando una acumulación crítica de calor y contaminantes.

Aunque se trata de situaciones puntuales, nos permiten comprobar la resistencia del sistema de ventilación y dimensionar las aberturas para garantizar una renovación mínima del aire en cualquier circunstancia.

Optimización de los sistemas de ventilación: soluciones prácticas

Basándose en estos análisis, EOLIOS probó y comparó varios escenarios de optimización, ajustando virtualmente los sistemas de ventilación:

Reabrir las rejillas inactivas o poco utilizadas en las fachadas expuestas al viento dominante,

Adición de aireadores estáticos en las zonas de estancamiento,

Distribución más uniforme de las aberturas entre las distintas salas,

Recalibración de determinadas extracciones mecánicas o sistemas de captación en origen.

Uno de los escenarios más eficaces fue aumentar la superficie de entrada de aire en las fachadas de barlovento e instalar nuevos respiraderos en el tejado. Esta configuración ha permitido :

Un aumento significativo de los caudales de aire extraído en zonas clave,

Un descenso significativo de la temperatura ambiente en las zonas de trabajo,

Una reducción notable del tiempo de permanencia de los contaminantes en los espacios interiores.

Estos resultados demuestran que una actuación específica sobre las aperturas puede transformar el comportamiento aeráulico de un emplazamiento, sin grandes inversiones ni grandes trastornos en la producción.

La calidad del aire y el control de los contaminantes: una cuestión de salud

El estudio también permitió caracterizar la calidad del aire interior yprever la exposición de los operarios a los distintos contaminantes generados por el proceso de fabricación del acero. Estos incluyen :

Monóxido de carbono (CO),

Polvos metálicos finos y ultrafinos (manganeso, cromo, cinc),

Humos de desescoriado,oxidación de losas y metalurgia secundaria.

Estos contaminantes se rigen por Límites de Exposición Profesional (LEP), que imponen umbrales estrictos de concentración en el aire. La simulación se utilizó para integrar estudios CFD escalares, reproduciendo la dispersión de contaminantes según varios escenarios de ventilación.

Los resultados pusieron de relieve :

Zonas de alta concentración bajo tejados y cerca de procesos activos,

Dispersión lenta de los contaminantes si la ventilación natural es inadecuada,

Riesgo de exposición localizada para los operarios cercanos a las fuentes.

Estos análisis se cruzaron con los resultados de la auditoría y las referencias normativas, a fin de determinar la necesidad de protección individual (EPI), la necesidad de captura en la fuente y los refuerzos de ventilación específicos en determinadas zonas.

Estos elementos también proporcionan un apoyo inestimable para una instalación ICPE o un expediente de conformidad, si es necesario.

Hacia una estrategia de ventilación industrial controlada

Combinando datos de campo, simulaciones numéricas y requisitos de seguridad, EOLIOS ha podido proponer una estrategia global de ventilación perfectamente adaptada a las características específicas del emplazamiento:

Una arquitectura de ventilación natural optimizada, que aprovecha las corrientes térmicas y los vientos dominantes,

Un reequilibrio de los flujos de aire entre las distintas zonas de producción,

Una reducción mensurable de las temperaturas y de las concentraciones de contaminantes,

Mejor protección para los operadores, de conformidad con la VLEP y las normas vigentes.

Esta estrategia puede aplicarse gradualmente, mediante acciones sencillas y pragmáticas, para construir un sistema de ventilación robusto, sostenible y compatible con el futuro desarrollo del lugar.

Continúa con este tema

Vídeo resumen del estudio

Resumen del estudio

En un entorno industrial sometido a elevadas emisiones de calor y contaminantes, la ventilación natural está mostrando sus limitaciones. Gracias a un análisis que combina encuestas in situ y simulación CFD, EOLIOS ha estudiado el comportamiento real de los flujos de aire y ha propuesto soluciones concretas para optimizar la ventilación, mejorar el confort térmico y mejorar la calidad del aire en las zonas de producción.

Vídeo resumen de la misión

Descubre otros proyectos

Simulación de la captura de vapor saturado en una línea de colada continua

Simulación de la captura de vapor saturado en una línea de colada continua

Estudio de radiación y ventilación de una lingotera industrial

Estudio de la ventilación natural – Acerías

Mejorar la calidad del aire – Planta

Dimensionamiento – Chimeneas – Laboratorio

Planta de proceso de alta temperatura

Ventilación natural – Metalurgia

Cristalería – Coñac

Ventilación natural – Aluminio Dunkerque

Sistema de tratamiento de humos – CO2

Mejora del proceso de tratamiento de COV

Dimensionar una chimenea industrial – Horno

Mejorar el confort térmico – Acerías

Taller Industrial – México

Fábrica – Aerogenerador

Fábrica – producción de guantes

Estratificación de un tanque de almacenamiento térmico

Grupos electrógenos – GE1

Cristalería – Hauts De France

Dimensionamiento de campanas extractoras de tiro natural