Simulación de cabina de pintura CFD

Accueil » Pericia » Proceso industrial » Simulación de cabina de pintura CFD

EOLIOS, un saber hacer único en Europa

EOLIOS realiza estudios de las cabinas de pintura para optimizar su eficacia mediante herramientas de simulación CFD.

Nuestros proyectos :

Simulación CFD de cabinas de pintura

En un entorno económico competitivo y con una mayor atención a la protección del medio ambiente, las empresas de pintura de grandes instalaciones industriales están investigando más que nunca tecnologías y procesos alternativos que puedan mejorar la eficacia del proceso de pintura.

Esto se aplica en particular a las tecnologías de pintura para automóviles, donde muchos nuevas estrategias y enfoques se han desarrollado en la última década para aumentar la eficiencia y el flexibilidad, à reducir los costes El objetivo del proyecto es reducir el coste de producción y funcionamiento y minimizar el impacto en el medio ambiente, al tiempo que se ofrece una calidad de pintura de primera clase.

La tendencia actual en el ámbito de la pintura es que los fabricantes de aviones suelen adoptar estrategias desarrolladas y probadas previamente por las empresas de pintura de automóviles para mejorar la calidad y reducir los costes de explotación.

Requisitos para el diseño de salas de pintura.

La finalidad de las cabinas de pintura de aeronaves es proporcionar un espacio ventilado, limpio y con temperatura controlada para el revestimiento.

La ventilación del aire es necesaria para garantizar la eliminación de los humos peligrosos y de las partículas de pintura en spray. Además, es importante que el aire de ventilación circule uniformemente alrededor de la aeronave para conseguir una capa de pintura de alta calidad. Normalmente, en las cabinas de pintura de aviones pequeños, helicópteros, etc., se crea un flujo longitudinal horizontal, a través del cual el aire de ventilación suministrado cerca del morro del fuselaje es se extiende más a lo largo de la longitud de la aeronave. El aire se extrae de la cabina de pintura a una distancia detrás de la aeronave.

Este diseño de cabinas de pulverización es eficiente desde el punto de vista energético (se requiere un consumo de aire relativamente bajo).

El problema de este método de ventilación puede ser la aparición de una superficie granulada e irregular, resultado del secado de la pintura. La rugosidad de la capa de pintura se produce por las partículas de aerosol secas, debido a la pulverización de la pintura desde el morro del avión y su transferencia por el flujo de aire longitudinal a la parte trasera del avión. El secado es entonces heterogéneo y pueden aparecer diferencias en la granulosidad de la superficie. Un defecto tan superficial puede ser inaceptable para los más exigentes, por ejemplo, los aviones privados de negocios.

Simulación CFD para cabinas de pintura y cobertizos

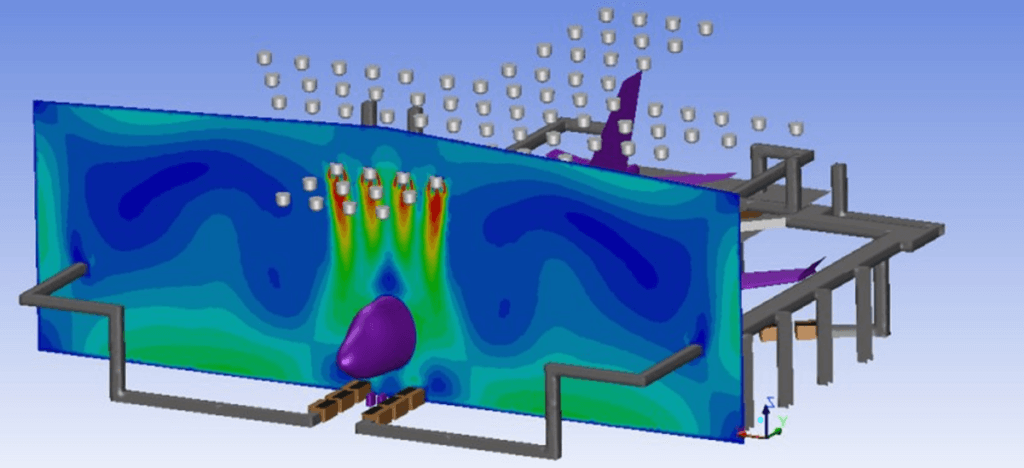

En este caso, los resultados de las simulaciones CFD presentadas mostraron que la forma y el posicionamiento de las entradas y salidas de aire son esenciales para minimizar los flujos de aire recirculado bajo las alas de un avión. El diseño final optimizado del hangar incluye un sistema de ventilación en forma de cruz combinado con zonas de escape situadas en áreas clave bajo el avión.

Al mismo tiempo, se comprobó que el caudal total necesario para alcanzar la velocidad del flujo de aire de 0,3 m/s a una distancia de 1,5 m de la aeronave era casi idéntico al caudal de aire de los sistemas de pulverización de pintura convencionales menos eficaces.

Simulación CFD para cabinas de pintura

La evaluación de las condiciones climáticas y de eliminación de partículas debe realizarse no sólo entodo el hangar, sino también en cada zona local, teniendo en cuenta el tamaño del espacio y el impacto de cada sistema. El único método para calcular con precisión estos parámetros y estimar los flujos de aire en el espacio es la simulación CFD.

Los métodos CFD de modelado de gases permiten, con software profesional y potencia informática correspondiente a la nivel de complejidad del problema en cuestión, para visualizar los flujos de partículas, paraestimar la concentración de sustancias nocivasestudiar la distribución de la temperatura en el taller (escenarios críticos y una serie de otros parámetros.

En la fase de diseño, esto permite evaluar la eficacia del sistema yevitar pérdidas económicas en la fase de funcionamiento.

Estrategias de eficiencia energética

En los siguientes pasos, veremos las estrategias habituales de ahorro de energía en el taller que pueden utilizarse para minimizar los costes de funcionamiento en una nave de pintura. La mayor cantidad de energía consumida corresponde a la climatización: control de la temperatura y la humedad. Por tanto, las medidas para reducir la cantidad de aire acondicionado son las más eficaces para reducir el consumo de energía durante la pintura.

En los talleres de pintura se suelen utilizar dos estrategias para minimizar el consumo de energía. El primero es la recirculación del aire. Al recircular una parte importante del aire extraído de las cabinas de pulverización de vuelta a la cabina de pulverización, se reduce significativamente la cantidad de aire que necesita ser totalmente acondicionado, lo que resulta en una reducción significativa del consumo de energía. Este es el método más eficaz para reducir el consumo de energía. La proporción de aire de ventilación recirculado depende de la composición química de las pinturas y del volumen de revestimiento aplicado y puede llegar al 80%.

La segunda estrategia para reducir el consumo de energía consiste en controlar los niveles de aire en la línea de secado, un concepto desarrollado originalmente por los proveedores de pintura para automóviles en colaboración con los fabricantes de equipos de pintura. Para cualquier recubrimiento aplicado, algunos requisitos de temperatura y humedad para alcanzar la velocidad de secado de la pintura necesaria para obtener un acabado de alta calidad. Si el aire es demasiado frío y/o seco, el disolvente se enfriará demasiado.se evaporará la pintura, haciendo que la pintura un defecto de la burbuja. Por el contrario, si el aire es demasiado caliente y/o húmedo, el disolvente se evaporará mucho más lentamente. Esto conducirá a una baja viscosidad del revestimiento aplicado, lo que a su vez conducirá a la formación de manchas.

Por lo tanto, los fabricantes de pintura suelen especificar temperaturas y niveles de humedad específicos que deben mantenerse para garantizar que la tasa de evaporación del disolvente sea suficiente para evitar cualquiera de estos tipos de defectos. para evitar cualquiera de estos tipos de defectos.

Simulación CFD para cabinas de pintura

Los valores de los posibles indicadores de temperatura y humedad se sitúan a lo largo de una curva calculada previamente en el diagrama psicrométrico, cada combinación de parámetros correspondiente a una determinada fuerza motriz de evaporación equivalente (presión de vapor de agua en el aire) para que la velocidad de secado de la pintura sea lo mismo en todas las condiciones a lo largo de la línea de secado.

La ventaja de esta estrategia es que durante los meses más fríos el aire de ventilación se regula a valores más bajos de los parámetros de la línea, y viceversa, durante los meses más cálidos. Esto supone un ahorro de energía y una reducción de los costes de los servicios públicos. El uso de esta estrategia puede reducir las necesidades energéticas de los calentadores y enfriadores en un 50% y un 60%, respectivamente.